鋼板預(yù)處理以及船舶制造鋼板PSPC,是指將鋼板拋丸清理、除銹后,進(jìn)一步噴漆、鍍鋅等表面防腐處理,并在此過(guò)程中,將涂裝層烘干,這是一套拋丸涂裝一體化、自動(dòng)化生產(chǎn)線,環(huán)保節(jié)能、高效。

鋼板預(yù)處理線主要有輸送系統(tǒng)、預(yù)熱裝置、拋丸清理、噴漆、烘干系統(tǒng)、除塵及漆霧處理系統(tǒng)、電控系統(tǒng)等組成。根據(jù)不同機(jī)型,其加工寬度在1m~5m間,預(yù)處理生產(chǎn)線已廣泛應(yīng)用于造船、汽車(chē)、拆船、電梯、化工、機(jī)車(chē)等行業(yè)。

鋼板預(yù)處理線主要設(shè)備構(gòu)成:

- 整機(jī)采用統(tǒng)一的PLC自動(dòng)控制系統(tǒng),帶彩色觸摸屏人機(jī)界面,自動(dòng)化程度高,操作維護(hù)簡(jiǎn)單;

- 整線鋼板輸送采用變頻調(diào)速控制器,無(wú)極變速控制;

- 噴漆往復(fù)機(jī)構(gòu)采用專(zhuān)用往復(fù)滑臺(tái)模組,進(jìn)口伺服電機(jī)驅(qū)動(dòng),精度高,噪音小。可靠性好。

- 采用美國(guó)固瑞克公司無(wú)氣噴涂系統(tǒng),噴涂均勻可靠。維護(hù)工作量少。

- 采用脈沖反吹濾筒除塵,環(huán)保經(jīng)濟(jì),除塵效率高。

鋼板預(yù)處理線詳細(xì)介紹:

我司系列鋼材預(yù)處理線主要用于鋼板和各類(lèi)H鋼、型鋼的表面處理(指預(yù)熱、除銹、噴漆、烘干),也可用于金屬結(jié)構(gòu)件的表面拋丸清理和強(qiáng)化。

該系列屬于輥道式拋丸清理機(jī),主要用于建筑、橋梁等行業(yè)用大型工字型鋼、等較高的鋼結(jié)構(gòu)件消除應(yīng)力及表面除銹清理,該系列以貫穿清理室的機(jī)動(dòng)輥道為工件 運(yùn)載裝置,工件在輥道上邊前進(jìn)邊接受各方位鋼砂的拋射清理,以連續(xù)通過(guò)式作業(yè)。適用于鋼材預(yù)處理和長(zhǎng)型型鋼結(jié)構(gòu)體的表面除銹、強(qiáng)化處理。

產(chǎn)品描述

鋼材預(yù)處理線是將鋼材在焊接加工前進(jìn)行表面拋丸除銹并涂上一層保護(hù)底漆的設(shè)備,設(shè)備全長(zhǎng)約70米,里約150噸,該設(shè)備由送進(jìn)輥道、雨污清掃裝置、預(yù)熱室、拋丸除銹系統(tǒng)、丸料清掃室、中間輥道、噴漆室、烘干室、編碼打印、送出輥道、拋丸除塵系統(tǒng)、漆霧處理系統(tǒng)及電控系統(tǒng)等組成。鋼材經(jīng)過(guò)預(yù)處理可以提高機(jī)械產(chǎn)品和金屬構(gòu)件的抗腐蝕能力,提高鋼板的抗疲勞性能,延長(zhǎng)其使用壽命;同時(shí)還可以?xún)?yōu)化鋼材表面工藝制作狀態(tài),有利于數(shù)控切割機(jī)下料和精密落料。此外,由于加工的鋼材形狀比較規(guī)則,有利于機(jī)械除銹和自動(dòng)化噴漆,因此采用鋼材預(yù)處理可大大提高清理工作的效率,減輕清理工作的勞動(dòng)強(qiáng)度和對(duì)環(huán)境的污染。近幾年,由于采用可編程序控制器控制,設(shè)備的自動(dòng)化程度得到更大程度的提高。

注:鋼板預(yù)處理線型號(hào)多樣,以上參數(shù)是指成型的設(shè)備,具體鋼板預(yù)處理線相關(guān)參數(shù)可以根據(jù)客戶(hù)要求,進(jìn)一步協(xié)商,設(shè)計(jì)。

專(zhuān)業(yè)鋼板表面防腐、改性處理服務(wù)商,歡迎有相關(guān)需要的朋友聯(lián)系我們!

]]>目前隨著生產(chǎn)效率的提高,拋丸清理機(jī)的應(yīng)用已趨于成熟,拋丸量可達(dá)20 kg/s,清理效率不斷提高,鑄件毛坯的表面質(zhì)量也有了極大改善”。生產(chǎn)實(shí)踐表明,彈丸粒度、拋丸時(shí)間、彈丸速度、拋射角度等因素對(duì)拋丸清理后鑄件的表面粗糙度有顯著影響5。篩選出對(duì)粗糙度影響較大的因素,并據(jù)此優(yōu)化王藝參數(shù),對(duì)提高鑄件的質(zhì)量和產(chǎn)能都有積極的意義。

1試驗(yàn)方法

本試驗(yàn)采用公司一直使用的鑄鋼丸,使用行業(yè)內(nèi)常見(jiàn)的Q 3740E-4單吊鉤拋丸機(jī),由于拋丸器的拋射角度已經(jīng)過(guò)模擬優(yōu)化,本試驗(yàn)中角度固定。結(jié)合生產(chǎn)實(shí)際,本文主要研究鋼丸粒度、鋼丸拋射速度、拋丸時(shí)間三個(gè)因素對(duì)鑄件表面粗糙度的影響。

鋼丸粒度:我公司日常使用的鋼丸主要有0-1.4mm和φ-1.7 mm兩種規(guī)格,另有同行業(yè)的經(jīng)驗(yàn)標(biāo)明級(jí)配鋼丸的清理效果優(yōu)于單一粒度鋼丸”,本試驗(yàn)將考察級(jí)配鋼丸的清理效果,級(jí)配鋼丸配比采用60%S200鋼丸(Ф=1.7 mm) +40%S170鋼丸(=1.4 mm)。

拋射速度:鋼丸切向拋射速度用公式-nmD/60,求得,其中n為拋丸機(jī)轉(zhuǎn)速(r/min) , D為拋丸器葉輪直徑。

拋丸時(shí)間:我公司對(duì)中等箱體類(lèi)鑄鐵件的拋丸時(shí)間一般在10min左右,試驗(yàn)中將以此時(shí)間長(zhǎng)度為基準(zhǔn)進(jìn)行研究。

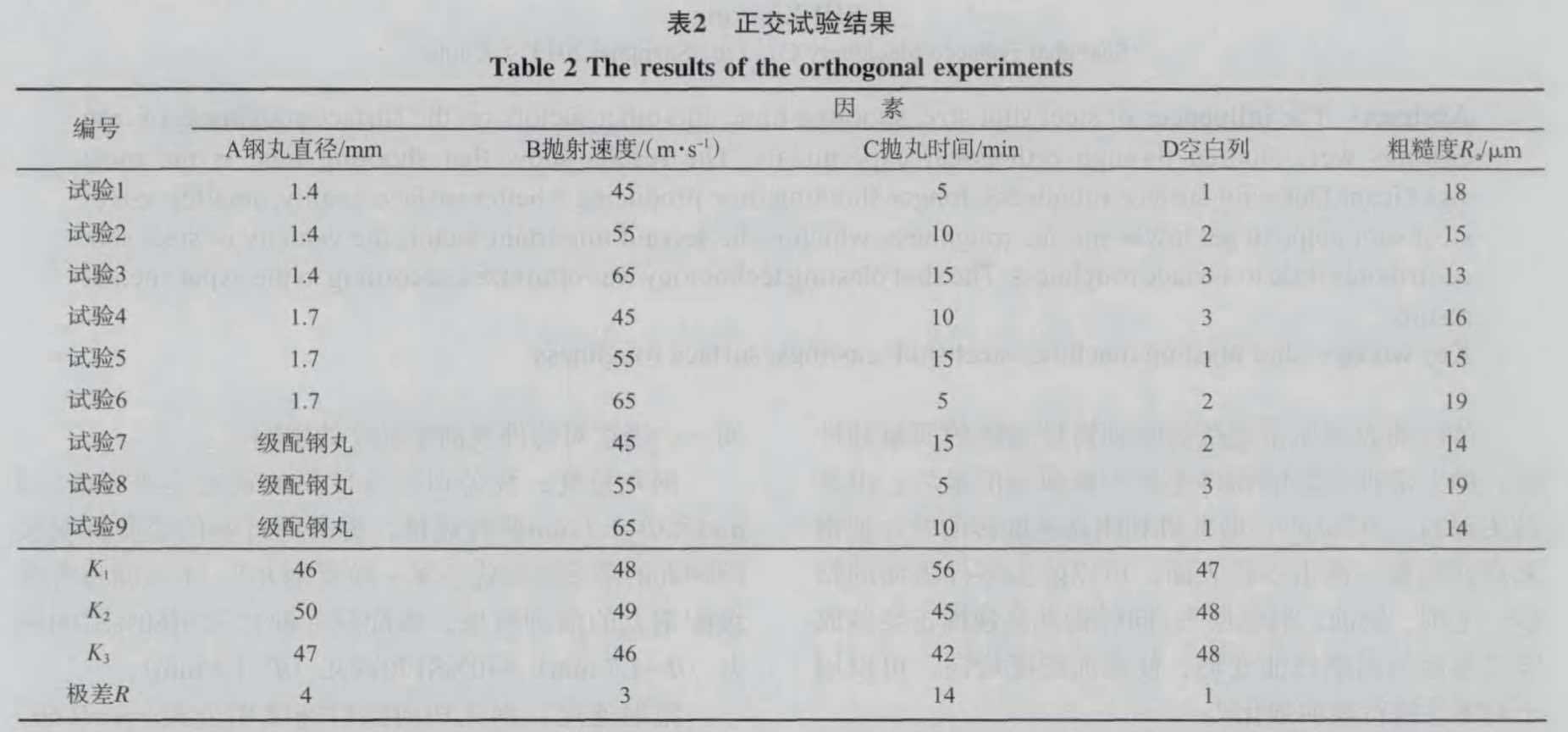

為優(yōu)化試驗(yàn)過(guò)程,本文采用了正交試驗(yàn),同時(shí),設(shè)計(jì)正交表時(shí)添加了空白列以排除對(duì)粗糙度有明顯干擾的因素。如上所述,該試驗(yàn)為4因素3水平,可采用L(3)正交表(表1)。

試驗(yàn)中進(jìn)行拋丸的鑄件選擇公司產(chǎn)品中較為普遍的中等箱體類(lèi)鑄件,拋丸完成后將鑄件表面與表面粗度比較樣塊進(jìn)行對(duì)照比較,并采用粗糙度測(cè)試儀進(jìn)行測(cè)量。

2試驗(yàn)結(jié)果及分析

拋丸清理結(jié)束后,取鑄件有代表性的三個(gè)表面,如圖1a,觀察并測(cè)量表面粗糙度數(shù)值。根據(jù)GB/T6060.1-1997,將鑄件表面與粗糙度比較樣塊進(jìn)行對(duì)比,發(fā)現(xiàn)9組試驗(yàn)的鑄件表面粗糙度均位于R-12.5um~25 um區(qū)間,拋丸清理達(dá)到了應(yīng)有的效果。用粗糙度測(cè)試儀測(cè)量鑄件A、B.C三個(gè)面的粗糙度,并取平均值,結(jié)果如表2。

分析得知,最優(yōu)方案為CA,B,即拋丸時(shí)間15min、鋼丸直徑1.4 mm、拋射速度65 m/s;由于C列極差遠(yuǎn)遠(yuǎn)大于其他各列,表明拋丸時(shí)間對(duì)粗糙度的影響最顯著。由于D列極差R的數(shù)值僅為1,可以認(rèn)為在現(xiàn)有的試驗(yàn)條件下,不存在其他對(duì)鑄件表面粗糙度影響顯著的未知因素。

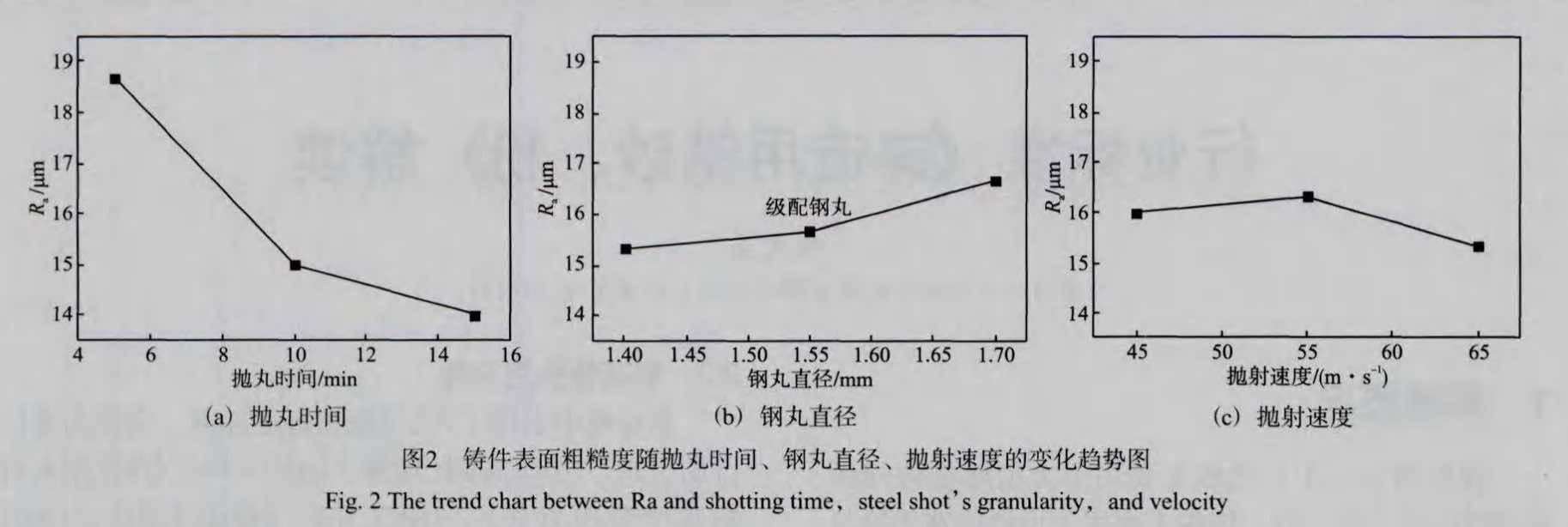

將試驗(yàn)中的三個(gè)因素的水平為橫坐標(biāo),以R的平均值k-K/3為縱坐標(biāo),得到表面粗糙度R,與各因素的變化趨勢(shì)圖(圖2)

分析表明,隨著拋丸時(shí)間的增加,鑄件表面粗糙度R,逐漸降低,但是從10min到15 min這段時(shí)間,R降低的趨勢(shì)遠(yuǎn)低于5 min到10 min時(shí)間段,前人的相關(guān)研究也有類(lèi)似的結(jié)果;考慮到生產(chǎn)成本,實(shí)際生產(chǎn)中完全可以將拋丸時(shí)間定為10 min。

采用60%4-1.7 mm鋼丸+40%0-1.4 mm鋼丸混合成的級(jí)配鋼丸,對(duì)降低粗糙度的作用不明顯,由于1.7mm鋼丸的存在, R,明顯高于1.4 mm鋼丸的方案;但是通過(guò)正交試驗(yàn)的結(jié)果來(lái)看,級(jí)配鋼丸可以一定程度上縮短拋丸的時(shí)間,在以后的生產(chǎn)和研究中有必要做進(jìn)一步探索。

Ra隨鋼丸拋射速度的變化很小,由于試驗(yàn)中拋射速度的取值基本在該拋丸機(jī)推薦的拋射速度范圍,可以認(rèn)為,在該范圍內(nèi),鋼丸拋射速度對(duì)鑄件最終的表面粗糙度無(wú)明顯影響。

3結(jié)論

研究結(jié)果表明:拋丸時(shí)間對(duì)鑄件表面粗糙度的影響最大,拋丸時(shí)間越長(zhǎng),鑄件表面粗糙度越低;其次為鋼丸粒度,直徑較小的鋼丸有利于降低表面粗糙度;而鋼丸拋射速度的影響較小。

考慮到生產(chǎn)成本,拋丸時(shí)間并非越長(zhǎng)越好,對(duì)于中等箱體鑄鐵件,采用 =1.4 mm的鋼丸清理10 min,能在保證清理效率的同時(shí)達(dá)到較好的拋丸效果。

江蘇拋丸清理設(shè)備制造廠家,為您提供專(zhuān)業(yè)的拋丸機(jī)設(shè)備和拋丸工藝技術(shù)服務(wù)!

]]>涂裝是工程機(jī)械產(chǎn)品制造工藝中的一個(gè)重要工序,其主要目的是實(shí)現(xiàn)設(shè)備的防腐、裝飾和標(biāo)識(shí) 性能。涂裝前必須對(duì)鋼板表面進(jìn)行預(yù)處理,以除 去鋼板表面的鐵銹、雜質(zhì)等獲得干凈的表面,同時(shí) 毛化表面,提高涂層與基體的結(jié)合力。

常用的鋼板表面預(yù)處理方法有化學(xué)除銹法和機(jī) 械 除 銹 法。 化 學(xué) 除 銹 法 通 常 指 “酸 洗 法 ”,酸洗法處理的鋼板表面粗糙度低,但存在污染環(huán)境、易腐蝕設(shè)備、損害操作人員身體健康等缺點(diǎn)。

機(jī)械除銹法多采用干式拋丸法,拋丸法處理的鋼板 表面粗糙度大;除鱗率低;除鱗效率低;產(chǎn)生的大量 粉塵難以從磨料中徹底分離,易粘附在工件上,影響 表面質(zhì)量;會(huì)升高金屬板帶的溫度,引起變形等[6]。

2 濕式拋丸工藝

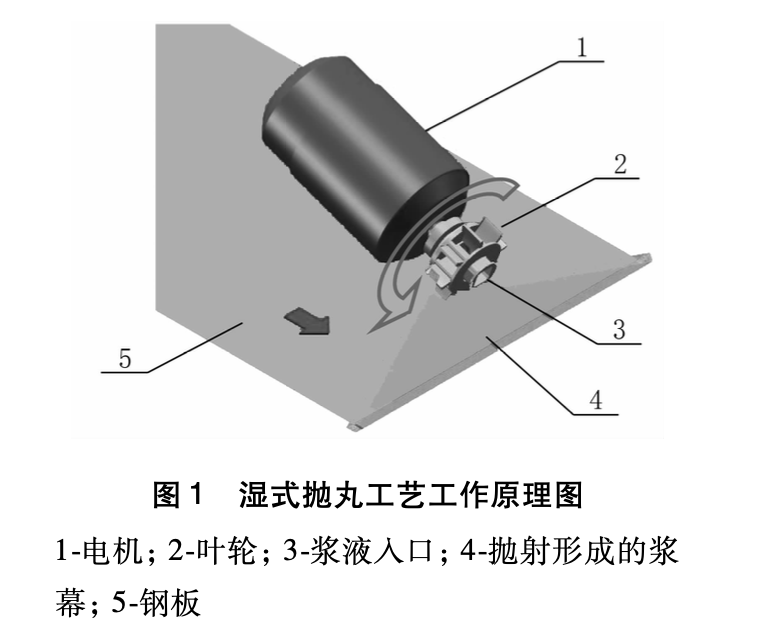

世界各國(guó)都在提倡清潔生產(chǎn),倡導(dǎo)生產(chǎn)過(guò)程 綠色化,傳統(tǒng)的酸洗工藝已經(jīng)被列為落后工藝,國(guó)外在20世紀(jì)60年代普遍淘汰酸洗工藝,而拋丸工藝滿足不了高質(zhì)量表面和產(chǎn)能要求。為了能夠克服上述工藝缺陷,開(kāi)發(fā)了一種濕式拋丸新工藝,其原理是將水與磨料均勻混合的漿液輸送 至 拋 丸 器 ,經(jīng) 拋 丸 器 加 速 ,高 速 拋 射 至 鋼 板 表 面 , 以機(jī)械打擊方式清除鋼板表面的氧化層,其無(wú)塵、 無(wú)污染,是一種環(huán)保、高效的鋼板表面除鱗技術(shù),工作原理如圖 1。

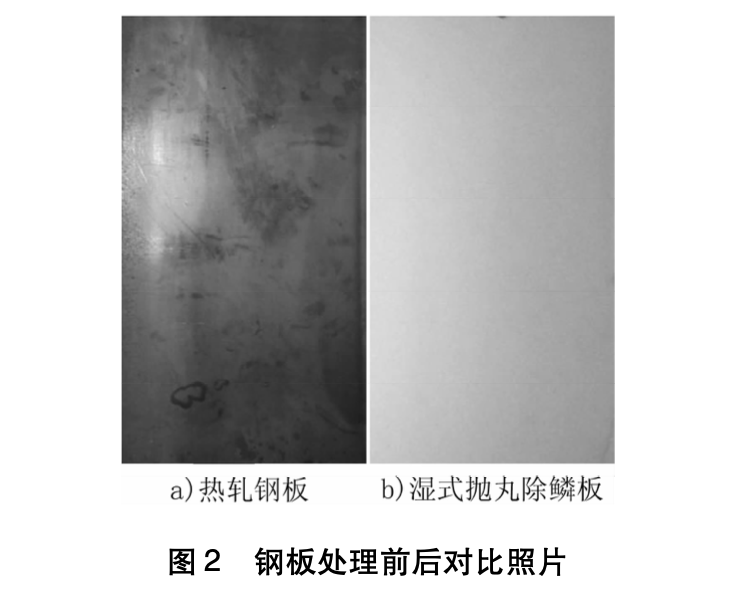

采用濕式拋丸法除鱗,可獲得均勻干凈的鋼 板表面。圖 2 為濕式拋丸工藝除鱗前后鋼板表面 對(duì)比圖,熱軋板經(jīng)過(guò)濕式拋丸后,表面氧化層清理 效果明顯,光澤均勻;EDS 能譜分析結(jié)果顯示(見(jiàn) 圖 3),熱軋鋼板經(jīng)濕式拋丸除鱗后,氧元素消失, 表明氧化層已被徹底清除。

采用濕式拋丸法除鱗,可獲得均勻干凈的鋼 板表面。圖?2?為濕式拋丸工藝除鱗前后鋼板表面 對(duì)比圖,熱軋板經(jīng)過(guò)濕式拋丸后,表面氧化層清理 效果明顯,光澤均勻;EDS?能譜分析結(jié)果顯示(見(jiàn) 圖?3),熱軋鋼板經(jīng)濕式拋丸除鱗后,氧元素消失, 表明氧化層已被徹底清除。

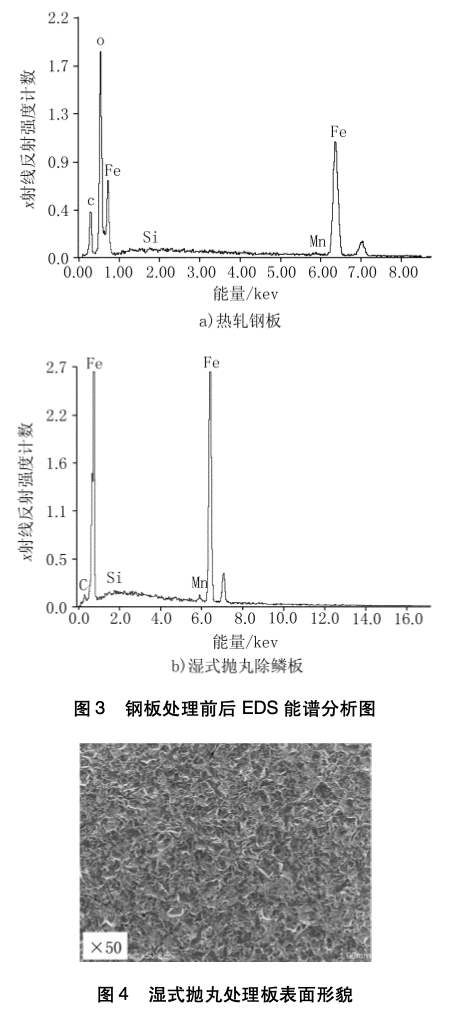

圖 4 為處理鋼板表面放大 50 倍形貌照片,經(jīng) 磨 料 打 擊 后 ,鋼 板 表 面 產(chǎn) 生 微 小 的 凹 坑 、犁 溝 ,粗 糙度相比酸洗板有所提高。

鋼板表面粗糙度太小不利于涂膜附著力的提高 ,但 粗 糙 度 過(guò) 大 ,會(huì) 使 涂 膜 分 布 不 均 勻 ,導(dǎo) 致 波峰 處 膜 厚 不 足 ,易 引 起 “點(diǎn) 銹 ”,而 在 波 谷 凹 坑 處會(huì)截留氣泡成為涂膜起泡的根源,這些均會(huì)影響涂 層 質(zhì) 量 ,涂 層 的 耐 腐 蝕 性 能 降 低。 因 此 ,如 何控制鋼板表面粗糙度是濕式拋丸除鱗工藝應(yīng)該重點(diǎn)考慮的一個(gè)問(wèn)題,實(shí)驗(yàn)中,通過(guò)改變多種工藝參 數(shù),以及采用后處理設(shè)備對(duì)鋼板進(jìn)行處理,研究粗 糙度變化規(guī)律。

3 粗糙度控制

3.1 磨料顆粒度及原材料對(duì)粗糙度的影響

濕式拋丸除鱗過(guò)程實(shí)際上是磨料顆粒不斷打擊被清理表面的過(guò)程,磨料的動(dòng)能為:

E = 1/2(mv*v)

式中 m—顆粒質(zhì)量; v—顆粒速度。

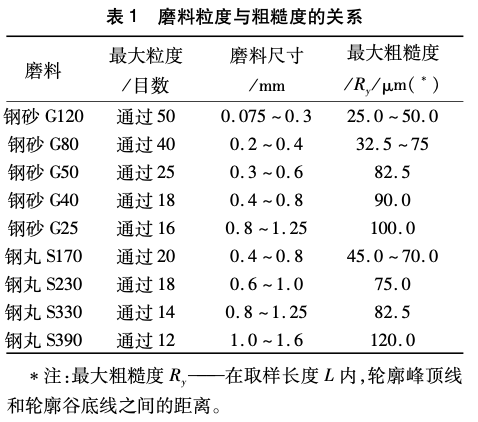

由公式(1 )可見(jiàn):磨料顆粒大小及密度決定了打擊效率和粗糙度的大小。磨料顆粒大、密度 大,動(dòng)能就大,表面粗糙度也大,但顆粒數(shù) /質(zhì)量比 小,在單位時(shí)間內(nèi)對(duì)鋼板表面沖擊次數(shù)較少;相 反,磨料顆粒小、密度小,動(dòng)能就小,造成的粗糙度 也小,而顆粒數(shù) /質(zhì)量比大,在單位時(shí)間內(nèi)對(duì)鋼板 表面沖擊次數(shù)多,覆蓋率高,見(jiàn)表 1 。

濕式拋丸工藝采用鋼砂與水的均勻混合漿體 作為介質(zhì)。不規(guī)則形狀的鋼砂與鋼丸相比,清理 效 率 高 ,工 件 亮 度 大 ,清 理 更 徹 底 ,但 表 面 粗 糙 度 略高;與非金屬磨料相比,它的優(yōu)勢(shì)更加明顯: 1金屬磨料使用壽命長(zhǎng),清理成本低(1t 鋼砂的工作量相當(dāng)于 200t 石英砂的工作量),經(jīng)濟(jì)效益 明 顯 ;2 可 進(jìn) 行 砂 塵 、砂 水 分 離 ,有 利 于 環(huán) 保 和 工 人身體健康;3金屬磨料的硬度、粒度和顆粒狀形 狀都有很大的選擇范圍,實(shí)際使用時(shí)可以采用鋼 丸 、鋼 砂 、鋼 絲 切 丸 混 合 搭 配 的 辦 法 ,使 表 面 處 理 質(zhì) 量 (包 括 清 潔 度 與 粗 糙 度 )可 得 到 保 證。

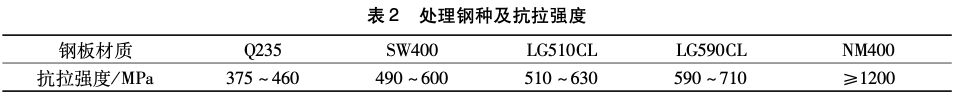

鋼板處理后表面粗糙度?Ra?值一般不能大于 底漆的厚度,應(yīng)控制在涂層總厚度的?25% ~30%?范圍內(nèi)。通常電泳漆膜厚度在?15μm ~30μm之間,則粗糙度Ra?應(yīng)控制在3.75μm~9.0μm,結(jié) 合表2并依據(jù)GB/T1031中Ra與Ry關(guān)系,應(yīng)選 擇?G40 ~G120?規(guī)格范圍的鋼砂。

生產(chǎn)過(guò)程中,在滿足表面粗糙度要求的前提 下 ,盡 可 能 選 用 較 大 的 鋼 砂 ,以 提 高 清 理 效 率 ,最 好使用級(jí)配鋼砂,即由不同名義尺寸的鋼砂混合 組成,可同時(shí)兼顧沖擊力和覆蓋率。實(shí)驗(yàn)采用兩 種級(jí)配鋼砂方案:一是由 50%G80 +50%G120 組 成;二是由 50%G50 +50%G80 組成。

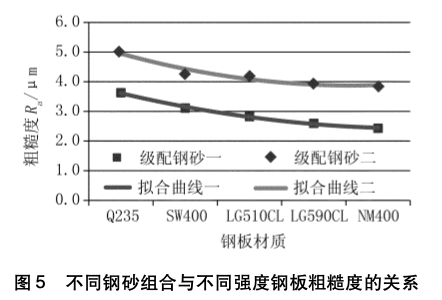

實(shí)驗(yàn)中拋丸器設(shè)定轉(zhuǎn)速 1600r/min,在此條件 下采用兩種級(jí)配鋼砂,對(duì)不同強(qiáng)度的鋼板進(jìn)行處 理,以除鱗率達(dá)到 Sa3.0 為標(biāo)準(zhǔn),測(cè)量最終的鋼板 表面粗糙度,實(shí)驗(yàn)用鋼種及強(qiáng)度如表 2。兩種級(jí) 配鋼砂方案對(duì)不同強(qiáng)度鋼板除鱗的最終粗糙度曲 線如圖5。

從 統(tǒng) 計(jì) 數(shù) 據(jù) 看 ,相 同 的 鋼 種 ,鋼 砂 顆 粒 度 小 , 粗糙度也小;采用同一級(jí)配鋼砂處理,高強(qiáng)度的鋼 板,抵抗沖擊載荷的能力強(qiáng),鋼砂沖擊所形成的凹 坑小,粗糙度低,而低強(qiáng)度的鋼板粗糙度大。

3 .2 處理時(shí)間對(duì)粗糙度的影響

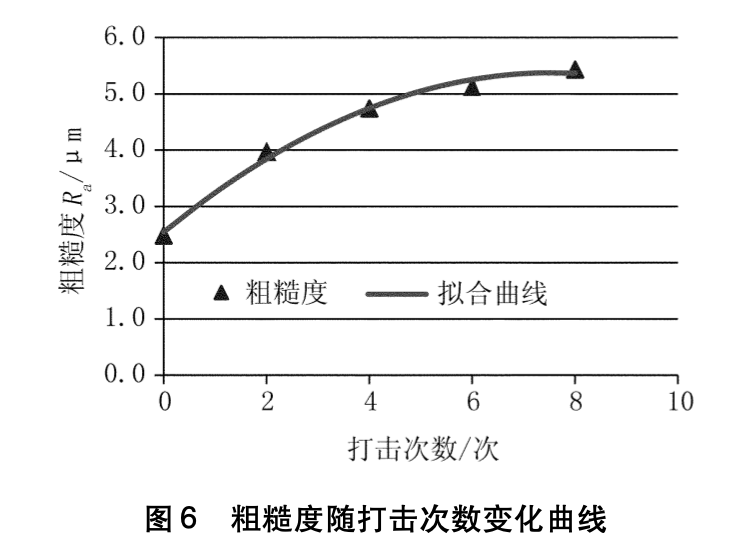

實(shí)驗(yàn)中發(fā)現(xiàn),隨著打擊次數(shù)的增加,鋼板表面粗糙度也不斷變化,最后趨于穩(wěn)定。采用 50% G50 +50%G80 級(jí)配鋼砂對(duì) Q235 材質(zhì)鋼板進(jìn)行 除鱗,以除鱗徹底達(dá)到 Sa3.0 為標(biāo)準(zhǔn),最終表面粗 糙度約為 Ra5.5μm,粗糙度隨打擊次數(shù)變化曲線 如圖6。

3 .3 拋射速度對(duì)粗糙度的影響

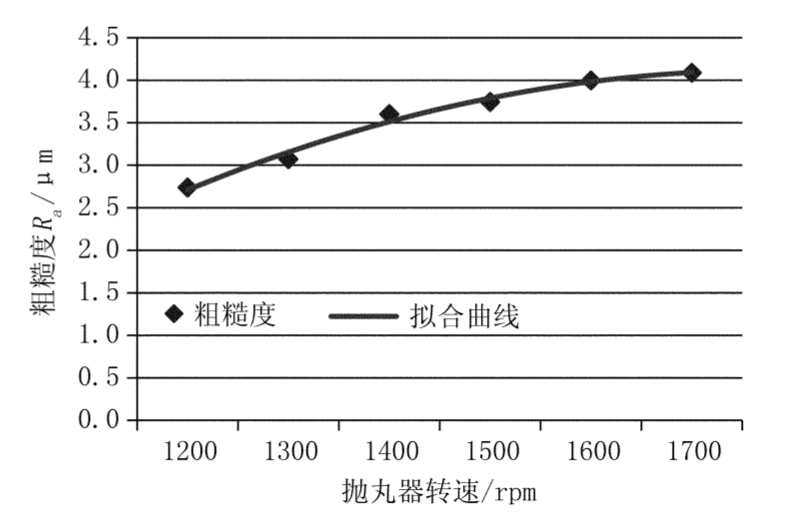

由公式(1?)可見(jiàn),除磨料顆粒大小是影響粗糙度的因素之一外,拋射速度對(duì)粗糙度的影響更 大。在相同的條件下,拋射速度以拋丸器轉(zhuǎn)速代 替,采用 50%G50 +50%G80 級(jí)配鋼砂對(duì) Q235 材 質(zhì)鋼板進(jìn)行除鱗,以除鱗徹底達(dá)到 Sa3.0 為標(biāo)準(zhǔn), 測(cè)得粗糙度與拋射速度的關(guān)系曲線如圖 7。

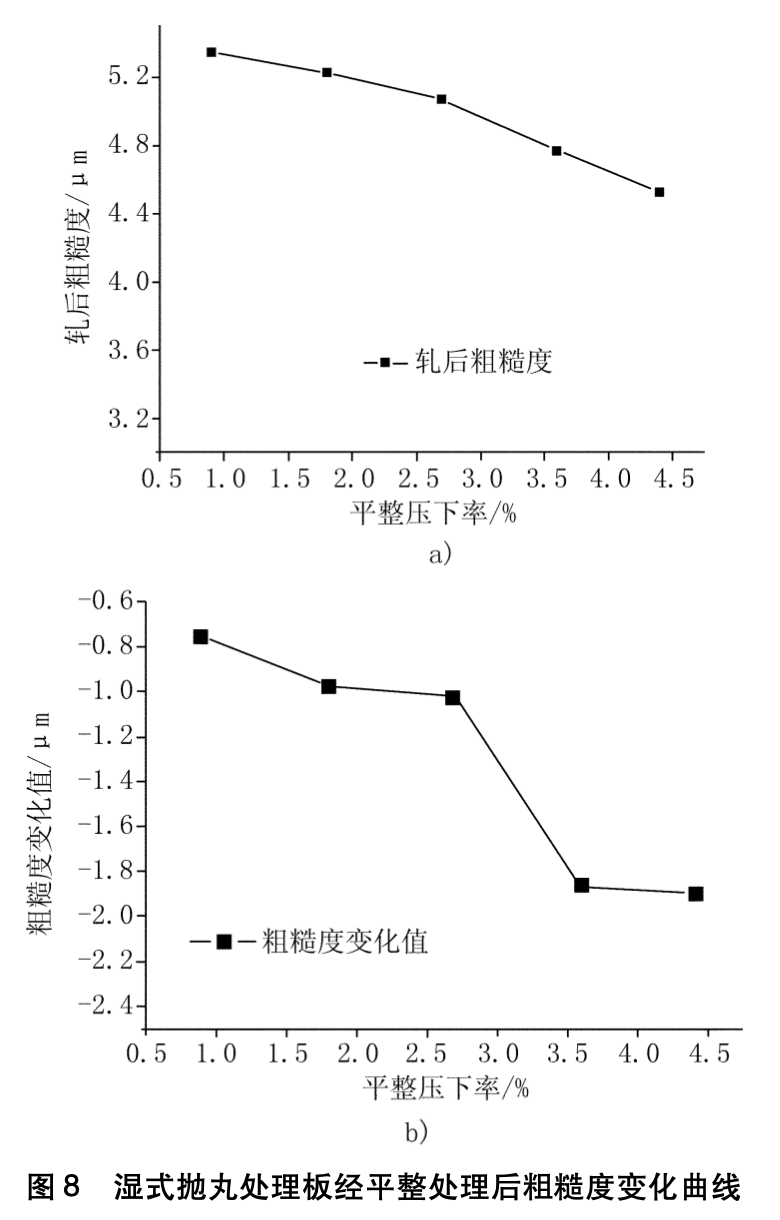

3 .4?平整對(duì)粗糙度的影響

平整是通過(guò)小壓下量的軋制變形,使帶鋼獲得必要的性能和表面質(zhì)量,消除屈服平臺(tái),滿足后 工序加工的要求,通過(guò)微小的壓下率使帶鋼表面 更加平坦,可以降低粗糙度。經(jīng) 50%G50 +50% G80 級(jí)配鋼砂除鱗的鋼板,表面粗糙度 Ra 約為 5.0μm ~6.5μm,采用不同壓下率對(duì)其進(jìn)行平整 處理,粗糙度變化曲線如圖 8。

可見(jiàn),經(jīng)過(guò)平整,鋼板表面粗糙度有明顯降 低 ,因 此 ,對(duì) 粗 糙 度 要 求 嚴(yán) 苛 的 用 戶(hù) ,可 在 濕 式 拋 丸設(shè)備之后配置一臺(tái)平整機(jī)。如果結(jié)合上述幾種 方 法 ,既 能 獲 得 滿 意 的 除 鱗 效 率 、降 低 生 產(chǎn) 成 本 , 又能有效控制除鱗后鋼板的表面粗糙度。

4 結(jié)論

1)采用顆粒度小的鋼砂除鱗獲得的粗糙度 小,反之粗糙度大;高強(qiáng)度的鋼板除鱗后粗糙度 小,低強(qiáng)度的鋼板形成的粗糙度大;

2)鋼板表面粗糙度與磨料拋射速度有密切的 關(guān)系,打擊速度越大,表面粗糙度越高;

3)拋丸時(shí)間或打擊次數(shù)對(duì)鋼板的表面粗糙度 也有影響,隨著拋丸時(shí)間的增加,粗糙度值趨于某 一定值;

4)通過(guò)調(diào)整拋丸工藝參數(shù)控制粗糙度有限, 可以通過(guò)平整軋制的方式來(lái)進(jìn)一步降低粗糙度。

專(zhuān)業(yè)濕式拋丸機(jī)設(shè)備制造商,可以根據(jù)客戶(hù)要求設(shè)計(jì)生產(chǎn)復(fù)合拋丸需要的濕式拋丸機(jī),電話:182 0189 8806。

]]>

? 2-4800DH型號(hào)的駕駛式拋丸機(jī)采用拋丸裝置和吸塵系統(tǒng)一體式設(shè)計(jì),擺脫了傳統(tǒng)手扶式拋丸設(shè)備的除塵連接管,設(shè)備運(yùn)輸和操作更加靈活方便。

? 吸塵器帶有自動(dòng)反吹系統(tǒng),保障了設(shè)備的連續(xù)工作能力,大容量的儲(chǔ)灰斗大大降低了清理時(shí)間。

? 設(shè)備操作簡(jiǎn)單,適合平整大面積作業(yè),效率高,輔助人員少。

? 設(shè)備前端拋丸頭部分可以完全拆卸下來(lái),方便轉(zhuǎn)場(chǎng)和搬運(yùn)。

? 復(fù)合顯示面板能夠顯示設(shè)備的工作狀態(tài),并可以自動(dòng)進(jìn)行故障檢測(cè)。

? 此款拋丸設(shè)備帶有后退報(bào)警提示、喇叭、警示燈、緊急停止按鈕、工作照明燈以及駕駛位置保護(hù)開(kāi)關(guān)等安全設(shè)施。

| 項(xiàng) 目 | 技術(shù)參數(shù) |

| 混凝土路面處理效率 | 輕度到中度拋丸達(dá)到1200~3000 m2/h |

| 鋼鐵表面處理效率 | SSPC-SP10/NACE2:SA2.5達(dá)到350 m2/h |

| 清理寬度 | 48″(1220mm) |

| 行走速度 | 0-113m/min |

| 鋼丸容量 | 540Kg |

| 發(fā)動(dòng)機(jī) | 12.5升,6缸,350hp |

| 燃料 | 柴油,100加侖 |

| 外觀尺寸 | 5.75L×2.94W×2.75H m |

| 重量 | 11.8TON |

| 行進(jìn)方式 | 駕駛 |

應(yīng)用領(lǐng)域:

- 公路、鐵路橋梁橋面防水基層清理;

- 鋼橋面防腐涂裝、維護(hù)表面處理;

- 鋼箱梁鋪裝表面處理;

- 稀漿封層、微表處、霧封層等罩面工藝前基面清理;

- 水泥混凝土、瀝青混凝土路面紋理恢復(fù)再造;

- 彩色道面和景觀道面鋪裝前基層處理;

- 大型船舶甲板表面處理等。

代理銷(xiāo)售國(guó)外進(jìn)口液壓馬達(dá)車(chē)載式路面拋丸機(jī),我司經(jīng)銷(xiāo)的車(chē)載路面拋丸機(jī)提供全壽命維護(hù),同時(shí)包代理出租設(shè)備和大規(guī)模路面拋丸作業(yè)工程承攬:

您購(gòu)買(mǎi)我司經(jīng)銷(xiāo)的車(chē)載路面拋丸機(jī),我們將為您建立設(shè)備檔案,如果您的設(shè)備剛好在閑置期,我們根據(jù)市場(chǎng)需要,想您推薦設(shè)備外租和大規(guī)模路面拋丸施工工程承攬,讓您的設(shè)備使用率達(dá)到100%。

確保您可以通過(guò)我們的銜接,出租和承攬路面拋丸工程,以利潤(rùn)低沖設(shè)備采購(gòu)和維護(hù)使用成本,同時(shí)最大限度發(fā)揮設(shè)備經(jīng)濟(jì)效益。設(shè)備租賃和工程承攬申請(qǐng)表(點(diǎn)擊下載)

]]>

2-45DTM車(chē)載式拋丸清理機(jī)是我們?cè)O(shè)備系列中大型臥式拋丸清理機(jī)中適應(yīng)性最強(qiáng)和生產(chǎn)率最高的之一。這款經(jīng)DOT認(rèn)證的公路車(chē)輛是完全獨(dú)立的,專(zhuān)為從事需要有限停機(jī)時(shí)間的工作的表面處理專(zhuān)家而設(shè)計(jì),例如機(jī)場(chǎng),高速公路,橋梁和其他大型項(xiàng)目。該2-45DTM提供了一個(gè)幾乎無(wú)粉塵,環(huán)保工作的操作者和其他人在同一地點(diǎn)的環(huán)境。

拋丸器技術(shù)指標(biāo):

- 拋丸寬度: 45英寸(1,150毫米)

- 行駛速度:最高3英里/小時(shí)(4.7公里/小時(shí))

- 拋丸效率:混凝土上最大38,750平方英尺/小時(shí)(3,600平方米/小時(shí))

- 馬達(dá): 2、40 hp(30kW)液壓馬達(dá)

- 尺寸: L 59英寸/W 51英寸/H51英寸 (1,500毫米/ 1,300毫米/ 1300毫米)

- 重量: 3,858磅(1,750千克)

技術(shù)優(yōu)勢(shì)與特點(diǎn):

- 在混凝土或?yàn)r青上拋丸效率高達(dá)38,750平方英尺/小時(shí)(3,600 m 2 /小時(shí))(與硬度和瀝青混合料有關(guān))

- 磁性/空氣洗滌灰塵收集系統(tǒng),用于從磨料中分離污染物并限制并處理碎屑

- 2、40HP(30kW)液壓鼓風(fēng)電機(jī)

- 多功能,重型和高生產(chǎn)率的機(jī)器

- 可在任何工作地點(diǎn)靈活使用,無(wú)需拖車(chē)或特殊運(yùn)輸工具

- 專(zhuān)為在瀝青和混凝土表面上的最佳使用而設(shè)計(jì)

- 統(tǒng)一的45英寸噴砂圖案,效果穩(wěn)定

車(chē)載式拋丸機(jī)配件:

設(shè)備相關(guān)信息:

- 原產(chǎn)地:美國(guó)

- 配置方案:有A-B-C等配置方案,主要區(qū)別為拋丸器載車(chē)不同

- 設(shè)備可以配置銑削、銑刨頭,組成其他車(chē)型

- 如果需要更詳細(xì)的資料請(qǐng)與我們聯(lián)系(該設(shè)備按美元標(biāo)價(jià),人民幣交易,約合數(shù)百萬(wàn)元,屬于貴重設(shè)備)

- 設(shè)備需要預(yù)定,交貨周期約合60天

原裝進(jìn)口美國(guó)車(chē)載式拋丸機(jī),自持力強(qiáng)大,效率極高,高于英派克系列,可用于大型路面工程建設(shè),柏油瀝青路面鋪設(shè)、道路拋丸租賃施工。歡迎有需要的朋友聯(lián)系我們。設(shè)備租賃和工程承攬申請(qǐng)表(點(diǎn)擊下載)

]]>

我們引入工業(yè)機(jī)器人,由工業(yè)機(jī)器人替代人工,完成拋丸清理中的全部人工作業(yè)工序,部分替代拋丸機(jī)的功能,實(shí)現(xiàn)高速、安全、精準(zhǔn),經(jīng)濟(jì)的全自動(dòng)拋丸處理。

拋丸機(jī)器人自動(dòng)化集成方案:

1.獨(dú)立機(jī)器人+拋丸機(jī),本方案由一臺(tái)機(jī)器人夾持工件或搭載工件的夾具,送入拋丸室(拋丸過(guò)程中,機(jī)器手始終夾持工件,并運(yùn)動(dòng)),拋丸后再將工件堆放到一旁,或者放到輸送線,輸送到下一道工序;

2.機(jī)器人上下料+拋丸機(jī)+機(jī)器人噴涂,由一臺(tái)機(jī)器人專(zhuān)門(mén)向夾(掛)具堆放工件,然后拋丸機(jī)自動(dòng)拋丸,拋丸后機(jī)器人下料(該方案,一臺(tái)上下料機(jī)器人可同時(shí)負(fù)責(zé)多臺(tái)拋丸機(jī)),下料后的工件由噴涂機(jī)器人噴涂作業(yè);

3.其他機(jī)器人拋丸定制集成方案,我們可根據(jù)客戶(hù)需要定制拋丸機(jī)機(jī)器人自動(dòng)化集成生產(chǎn)線,解放人力、提高效率,創(chuàng)造價(jià)值。

基于機(jī)器人的拋丸機(jī)自動(dòng)化生產(chǎn)線構(gòu)造

為了提高拋丸生產(chǎn)線自動(dòng)化水平?,?改善拋丸操作工作環(huán)境?,?采用開(kāi)放式數(shù)控結(jié)構(gòu)的機(jī)器人與機(jī)械手系統(tǒng)?,?結(jié)合 拋丸機(jī)生產(chǎn)線工作特點(diǎn),?構(gòu)造包含設(shè)備層、控制層與管理層的基于機(jī)器人的拋丸自動(dòng)化生產(chǎn)線,?利用機(jī)器人與機(jī)械手完成 拋丸工件的自動(dòng)上料與落料過(guò)程,?實(shí)現(xiàn)拋丸生產(chǎn)線自動(dòng)化。實(shí)驗(yàn)表明,?該拋丸自動(dòng)化生產(chǎn)線構(gòu)造合理,?可以滿足拋丸生產(chǎn) 自動(dòng)化的需求 。

拋丸機(jī)?(ShotBlastingMachine)?是利用拋丸器拋出的高速?gòu)椡枨謇砘驈?qiáng)化鑄件表面的鑄造設(shè)備 。拋丸 機(jī)可以同時(shí)對(duì)鑄件進(jìn)行落砂、除芯和清理等處理?,?其 在金屬加工領(lǐng)域有著廣泛的應(yīng)用 。但是?,?大多拋丸機(jī) 都采用人工上料與下料?,?不僅生產(chǎn)效率低下?,?同時(shí)由 于拋丸過(guò)程環(huán)境惡劣?,?對(duì)操作人員身體影響大 。隨著 計(jì)算機(jī)技術(shù)與控制技術(shù)的發(fā)展?,?拋丸機(jī)的控制水平逐 漸提高 。針對(duì)拋丸的工藝流程?,?構(gòu)建了基 于?PLC的拋丸自動(dòng)控制系統(tǒng)。實(shí)現(xiàn)了機(jī)械手式拋丸機(jī),?對(duì)汽車(chē)缸體、缸 蓋等復(fù)雜形狀進(jìn)行拋丸處理 。以可編程控 制器為主控機(jī)建立規(guī)范的電器控制平臺(tái)?,?借助大屏幕 觸摸屏提供友好的人機(jī)界面?,?通過(guò)使用軟啟動(dòng)技術(shù)使 功率超過(guò)的電機(jī)平滑啟動(dòng)和平滑停轉(zhuǎn)?,?實(shí)現(xiàn)了車(chē)輛構(gòu) 架拋丸除塵機(jī)的智能化控制 。當(dāng)前對(duì)拋丸機(jī)的自動(dòng)化 的研究大多針對(duì)拋丸機(jī)本身的自動(dòng)與智能控制?,?對(duì)拋 丸生產(chǎn)線的自動(dòng)化控制研究不多。利用PLC和觸摸屏進(jìn)行軟硬件設(shè)計(jì)?,?實(shí)現(xiàn)?DVD?盒自動(dòng)化 生產(chǎn),?給出?DVD盒自動(dòng)化生產(chǎn)線。利用?PLC實(shí)現(xiàn)汽車(chē)后橋殼總成自動(dòng)化焊接生產(chǎn)線 。濟(jì)南二 機(jī)床采用六軸沖壓專(zhuān)用機(jī)器人研制了國(guó)內(nèi)機(jī)器人自動(dòng) 化沖壓生產(chǎn)線?,?實(shí)現(xiàn)自動(dòng)上下料 、工件的翻轉(zhuǎn) 。拋丸作為企業(yè)中表面處理的重要工序?,?實(shí)現(xiàn)其自動(dòng)化?,?特別是實(shí)現(xiàn)基于機(jī)器人的自動(dòng)化拋丸清理生產(chǎn)線顯得尤為有意義 。為了提高拋丸清理自動(dòng)化生產(chǎn)線水平,?改善拋丸機(jī)生產(chǎn)線工作環(huán)境?,?采用開(kāi)放式數(shù)控結(jié)構(gòu)的機(jī)器 人與機(jī)械手系統(tǒng)?,?結(jié)合拋丸機(jī)工作特點(diǎn)?,?構(gòu)造了包含 設(shè)備層 、控制層與管理層的基于機(jī)器人的拋丸自動(dòng)化 生產(chǎn)線?,?利用機(jī)器人與機(jī)械手完成拋丸工件的自動(dòng)上 料與落料過(guò)程?,?實(shí)現(xiàn)了拋丸清理生產(chǎn)線自動(dòng)化 。

我司可生產(chǎn)各類(lèi)機(jī)器人自動(dòng)化拋丸設(shè)備,智能化集成系統(tǒng),可用于各類(lèi)拋丸預(yù)處理線,歡迎了解咨詢(xún)。

]]>汽車(chē)板簧的拋丸強(qiáng)化工藝一般有兩種方式 :一是自由拋丸,即板簧在受拋丸的過(guò)程中,處于自由狀態(tài);二是應(yīng)力拋丸,即將板簧在拋丸前預(yù)先加壓,并保持在加壓狀態(tài)下拋丸,拋丸后再將板簧從加壓狀態(tài)釋放,使得板簧受拋面得到更大的表面壓應(yīng)力。對(duì)于拋丸強(qiáng)化程度要求不高的板簧,通常采用 自由拋丸。而近年來(lái) ,隨著對(duì)汽車(chē)質(zhì)量要求的提高,許多車(chē)型(如高級(jí)大客車(chē)的少片簧 、重載車(chē)的變截面簧等 )

對(duì)板簧拋丸的表面后壓應(yīng)力提出了更高的要求,自由拋丸已不能滿足要求,應(yīng)力拋丸是一種較為理想?的方式。

由于汽車(chē)板簧生產(chǎn)效率要求較高,所以對(duì)應(yīng)力 拋丸強(qiáng)化工序要求連續(xù)生產(chǎn),因此對(duì)應(yīng)力拋丸強(qiáng)化 設(shè)備的自動(dòng)化和可靠性要求比較高。之前國(guó)內(nèi)此類(lèi)生產(chǎn)線依靠進(jìn) 口,國(guó)內(nèi)拋丸設(shè)備生產(chǎn)企業(yè)僅可以研 制拋丸機(jī)部分,不能組成自動(dòng)生產(chǎn)線。基于此,研發(fā) 了應(yīng)力拋丸強(qiáng)化生產(chǎn)線,此項(xiàng)研發(fā)填補(bǔ)了國(guó)內(nèi)空白。

1 生產(chǎn)線技術(shù)要求

1.1 設(shè) 計(jì) 要 求

拋 丸 弧 高 值 : >I 0 .3 5 C ;

生 產(chǎn) 線 生 產(chǎn) 率 :180件 /h。

1.2 工藝和電氣控制要求

1.2.1 工 藝 要 求

人工或機(jī)械將需拋丸強(qiáng)化的工件(板簧 )放到位 于返回輥道上料工位的工裝上,工裝與工件通過(guò)加 壓機(jī)上的加壓油缸將工件壓成彎曲狀,撥叉架構(gòu)將 工件固定于工裝上。上料橫移輥道將工件送到上料輥道上,然后進(jìn)入拋丸機(jī)對(duì)板簧進(jìn)行拋丸強(qiáng)化。

拋丸強(qiáng)化后的工件與工裝一起由卸料橫移輥道輸送到卸料加壓機(jī)中,在該加壓機(jī)中將工件與工裝分離,人工取出強(qiáng)化完的工件,而空工裝則由返回輥道送到上料壓機(jī),準(zhǔn)備下一個(gè)工作循環(huán)。

1.2.2控制要求

采用PLC及人機(jī)界面組成工業(yè)計(jì)算機(jī)系統(tǒng)。分自動(dòng)與手動(dòng)兩種控制方式,以自動(dòng)為主,應(yīng)力拋丸強(qiáng)化時(shí)應(yīng)為自動(dòng)。應(yīng)可模擬顯示生產(chǎn)線工作過(guò)程,準(zhǔn)確及時(shí)顯示并記錄生產(chǎn)線各個(gè)部位發(fā)生的故障,便于運(yùn)行監(jiān)控和檢修。板簧下壓深度調(diào)整由位移傳感器控制,控制精度應(yīng)達(dá)到0.5%。為保證工作流暢,應(yīng)在上料和卸料壓力機(jī)部位加上手動(dòng)控制部分,目的是上料和卸料壓力機(jī)在工作時(shí),如發(fā)生小故障可用手動(dòng)來(lái)加以解決,解決后返回自動(dòng)狀態(tài),不至于影響全線的工作狀態(tài)。

2 生產(chǎn)線的開(kāi)發(fā)

2.1 技術(shù)關(guān)鍵及解決方案

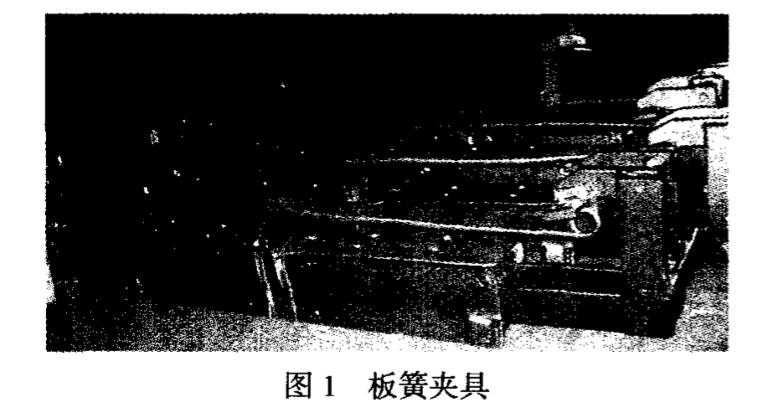

為解決重復(fù)定位精度,加壓機(jī)油缸安裝有位移 傳感器,加壓過(guò)程中,位于板簧兩端耳部的兩油缸活 塞伸縮行程 自動(dòng)精確控制 ,確保重復(fù)定位精度達(dá)到?0.01m m 。專(zhuān)用板簧夾具結(jié)構(gòu)設(shè)計(jì)成可伸縮式,確保滿足 自動(dòng)夾緊、松開(kāi)的要求 ,并可滿足不同規(guī)格板簧的夾緊要求 (如 圖 1)。

程序軟件開(kāi)發(fā)采用組態(tài)王等軟件二次開(kāi)發(fā) ,保證計(jì)算機(jī) 自動(dòng)控制整機(jī)運(yùn)行過(guò)程達(dá)到適用 、可靠 、穩(wěn)?定 、迅 捷 的 要 求 。

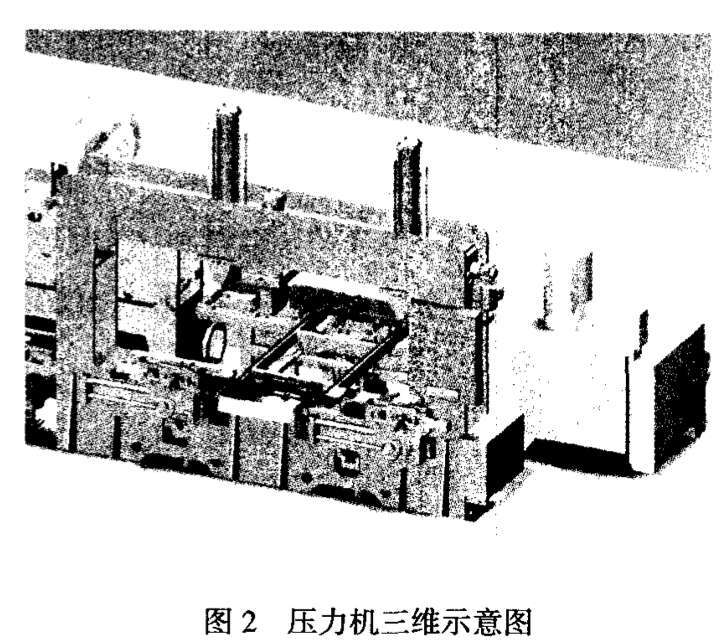

因生產(chǎn)線結(jié)構(gòu)復(fù)雜 、運(yùn)行要求可靠性高 ,所 以設(shè)計(jì)過(guò)程圖中采用了三維設(shè)計(jì)軟件進(jìn)行機(jī)構(gòu)和結(jié)構(gòu)設(shè)計(jì),在設(shè)計(jì)階段進(jìn)行模擬裝配驗(yàn)證,有效地減少了結(jié)構(gòu)干涉和尺寸設(shè)計(jì)錯(cuò)誤 。圖 2為用三維設(shè)計(jì) 軟件設(shè)計(jì)的壓力機(jī)三維裝配圖。

2.2 生產(chǎn)線結(jié)構(gòu)和運(yùn)行

2 .2 .1 主 要 組 成

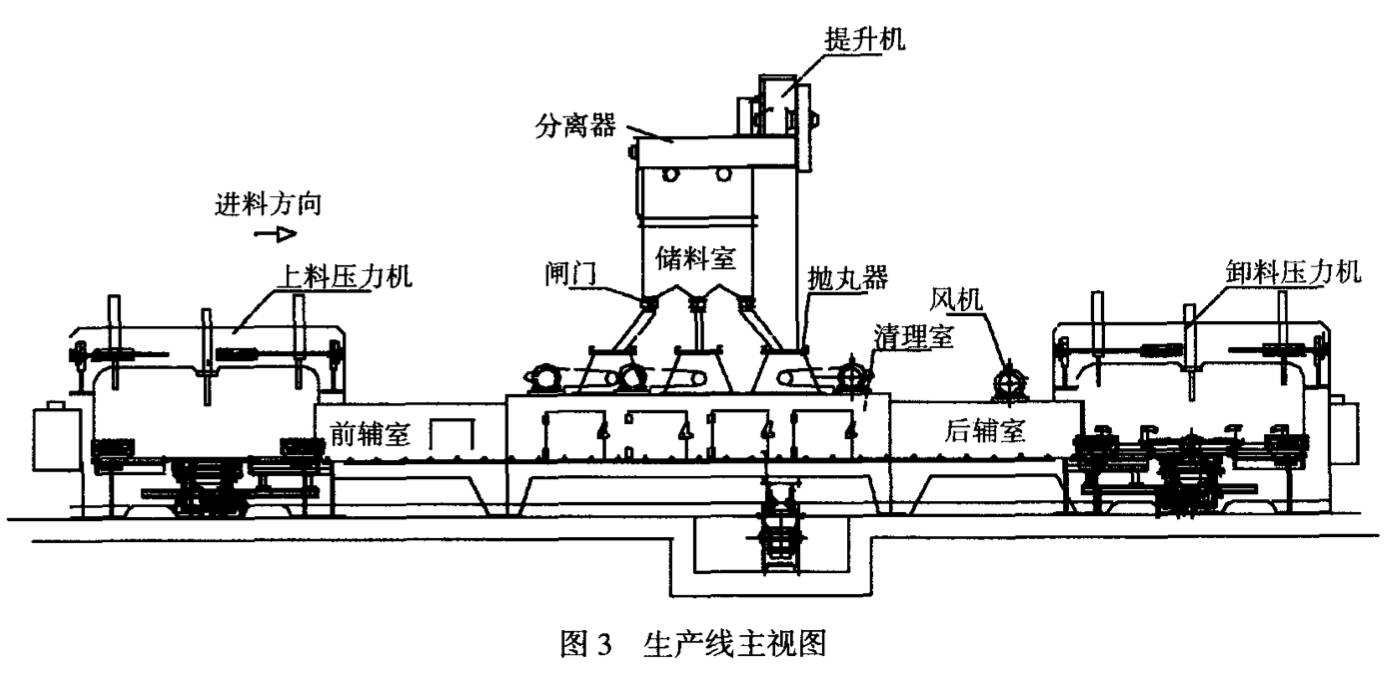

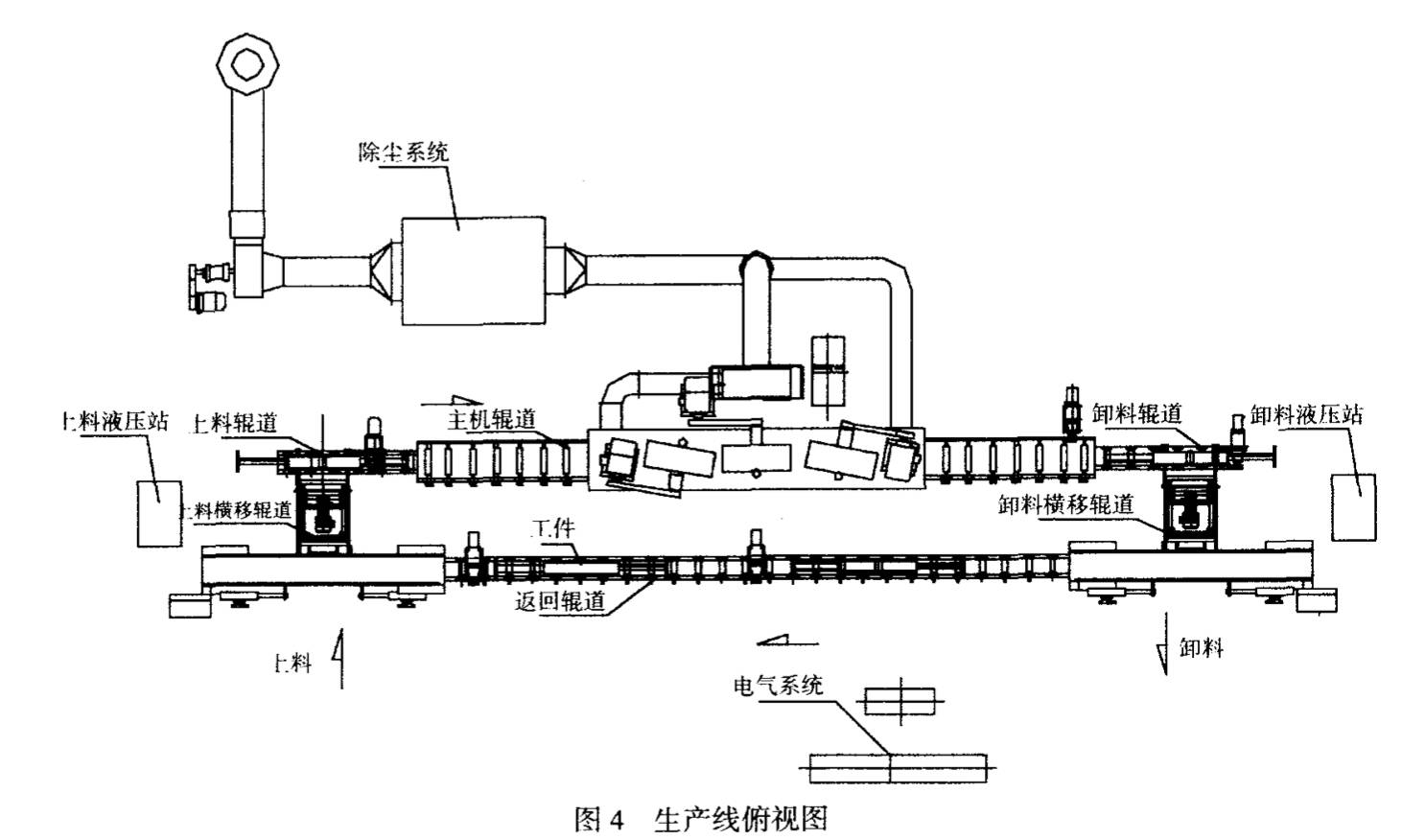

應(yīng)力拋丸強(qiáng)化生產(chǎn)線主要由拋丸室、前后輔室、主 機(jī) 輥 道 、上 料 輥 道 、卸 料 輥 道 、返 回 輥 道 、上 料 壓 機(jī)、卸料壓機(jī)、上卸料輥道、上卸料橫移輥道、拋丸 器 、彈丸循環(huán)系統(tǒng) 、液壓系統(tǒng) 、氣動(dòng)系統(tǒng) 、除塵系統(tǒng) 、 電氣控制系統(tǒng)等幾部分組成(見(jiàn)圖 3及圖 4)。

2.2.2 生產(chǎn)線運(yùn)行概述

2.2.2.1 主機(jī)(拋丸強(qiáng)化 )部分 主機(jī)部分控

制 著 分 離 器 、提 升 機(jī) 、左 右 螺 旋 輸 送?器 、拋 丸 器 、閘 門(mén) 、?上 料 輥 道 、卸 料 輥?道 、 主 機(jī) 輥 道 、返回 輥 道 等 部 分 。操 作 臺(tái) 安 裝 有 MP1 人 機(jī) 界 面 ,將 工 況 選 擇旋鈕旋 至手 動(dòng) 位 置 ,設(shè) 備 處 于 手 動(dòng)位置 。此時(shí)主 機(jī) 為 調(diào) 整 狀 態(tài) ,控制部分由人機(jī)界面擔(dān)當(dāng),可以減少按鈕數(shù)量。

打開(kāi)人機(jī)界面翻至控制界面,按動(dòng)相應(yīng)按鈕 ,啟 動(dòng)主機(jī)相應(yīng)部位。顯示主機(jī)相應(yīng)部位的運(yùn)行狀況。

人機(jī)界面在控制系統(tǒng) 中主要有三個(gè)方面功能 : 1人機(jī)界面在主機(jī)手動(dòng)工作時(shí)可以進(jìn)行主機(jī)各個(gè)系 統(tǒng)的手動(dòng)操作 ,如提升機(jī) 、分離器、螺旋輸送器 、拋丸 器 、閘門(mén)、主機(jī)輥道 、上卸料輥道 、返 回輥道 ;2人機(jī) 界面可以直觀地反映設(shè)備的各個(gè)部位所發(fā)生的故 障,并顯示故障的部位名稱(chēng),可以在不同的界面用走 馬燈字幕顯示;3人機(jī)界面可以在生產(chǎn)線流程圖中顯示工件到達(dá)的具體位置,以便更好地反映設(shè)備的運(yùn)行狀況。

當(dāng) 設(shè) 備 手 動(dòng) 控 制 部 分 全 部 啟 動(dòng) 后 , 將 工 況 選 擇旋鈕旋至自動(dòng)位置,按動(dòng)自動(dòng)按鈕,主機(jī)可順序啟動(dòng) 。

2.2.2.2 上料壓力機(jī)部分

上料壓力機(jī)系統(tǒng)安裝有按鈕控制盒 ,分手動(dòng)和 自動(dòng)兩種工作狀態(tài)。上料壓力機(jī)所要控制的動(dòng)作 比 較多 ,包括壓力機(jī)上的安全 門(mén)升降 、主軸升降、兩側(cè) 軸升降、壓力機(jī)內(nèi)輥道升降和運(yùn)行 、上料輥道升降和運(yùn)行、工件裝卸。尤其是工件裝卸比較復(fù)雜,工件動(dòng) 作沿 四方形路線做 前進(jìn)一橫移一后退一后退 (起 點(diǎn) )。由于很多信 號(hào) 是 起 點(diǎn) 終 點(diǎn) 重 復(fù) 使 用 ,信 號(hào) 干 擾 問(wèn)題 十分突 出。在程 序設(shè)計(jì) 時(shí)進(jìn)行 了特殊處理 ,克 服信號(hào)干擾,?手動(dòng)只是在調(diào)整及設(shè)備故障時(shí)應(yīng)急使用,不能作為正常工作時(shí)使用。如果使用手動(dòng)功能會(huì)嚴(yán)重影 響工件清理效率。

壓力機(jī)兩側(cè)軸運(yùn)行距離由位移傳感器調(diào)整。調(diào) 整時(shí)將設(shè)置按到所需調(diào)整的傳感器上,旋動(dòng)調(diào)整旋 鈕,將左右軸調(diào)至所需位置,鎖定旋鈕 即可。調(diào)整精?度 可 達(dá) 到 0 .5 % 。

2.2.2.3 生產(chǎn)線全自動(dòng)運(yùn)行

?自動(dòng)操作時(shí)關(guān)鍵是六個(gè)T位信號(hào)的準(zhǔn)確返回,尤以上料壓力機(jī)工位、卸料輥道工位、卸料壓力機(jī)工?位最為重要。 上料壓力機(jī)工位到位后上料壓力機(jī)可以工作 ,并使卸料壓力機(jī)內(nèi)輥道不能升起 ,卸完料的 工裝不能送 。卸料輥道工位到位后卸料安全門(mén)降?下 ,卸 料 輥 道 停 止工作 ,卸 料 橫 移 升 起 ,將 工 件 送 至?卸料壓力機(jī)T_位。卸料壓力機(jī)工位到位后卸料壓力?機(jī)工作將一廠件卸下。工件離開(kāi)卸料壓力機(jī)工位到達(dá) 卸料工位 ,卸料輥道恢 復(fù)工作 。如果卸 料輥道工 位不 能復(fù)位,此時(shí)主機(jī)輥道運(yùn)行將自動(dòng)停止,以免工件撞?車(chē)。待卸料輥 道工位 復(fù)位后 主機(jī)輥道 自動(dòng)運(yùn)行 。

2.2.2.4 自由拋丸設(shè)置

為充分發(fā)揮設(shè)備的使用性能 ,該生產(chǎn)線增加 了 自 由 拋 丸工況 ,工件 不 需 要 上 卸 料 壓 力 機(jī) 的 工 作 ,只需要 件通過(guò)拋 丸機(jī)后 直接完 成工件 強(qiáng)化過(guò) 程

2.2.2.5 系統(tǒng)運(yùn)行安全設(shè)置

該系統(tǒng)上、卸料壓力機(jī)必須有工件在且安全門(mén)關(guān) 到位后才 能工作 。上料壓 力機(jī)有工件 時(shí) ,卸料 壓力 機(jī)不能將工裝送出。卸料輥道工位有工件 ,卸料壓力 機(jī)也有工件時(shí) ,卸料安全門(mén)不能下降 ,待卸料壓力機(jī) 工件送出至卸料工位 ,卸料壓力機(jī) 內(nèi)輥道降到位后, 卸料輥道工位的工件才能送至卸料壓力機(jī)工位。卸 料輥道工位與卸料壓力機(jī)工位、卸料輥道工位與工 件出到位這兩組工位組合中有任意一組同時(shí)有工件 則主機(jī)輥道運(yùn)行停止。

2.2.3 電氣控制系統(tǒng)

設(shè)備主回路采用 3~380V、50Hz供電,控制回路采 用 由 控 制 變 壓 器 輸 出 的 單 相 220V 供 電 。工 件 清 理 過(guò) 程 由 PLC 與 MP1組 成 的 計(jì) 算 機(jī) 系 統(tǒng) 控 制 。 PLC 采 用 了 日本 歐 姆 龍 公 司 的 CQM ]H一51,MP1人 機(jī) 界 面 采用 了臺(tái)灣維倫公司的產(chǎn)品。常規(guī)低壓電氣器件采 用了TCL公司生產(chǎn)的系列產(chǎn)品。

控制系統(tǒng)分為上料系統(tǒng) 、卸料系統(tǒng) 、主機(jī)系統(tǒng)三?大部分。三部分均可手動(dòng)與自動(dòng)控制,并自成系統(tǒng), 互不干涉。這主要是考慮到各個(gè)部分 自動(dòng)失靈時(shí)系 統(tǒng)仍能工作。上料系統(tǒng)與卸料系統(tǒng)各有單獨(dú)控制箱, 主機(jī) 由操作 臺(tái)控制電氣系統(tǒng)主要 由上料壓力機(jī)控制 、卸料壓力機(jī) 控 制 、主 機(jī) 控 制 、液 壓 系 統(tǒng) 控 制 、吹 丸 風(fēng) 機(jī) 控 制 、除 塵 系統(tǒng)控制等部分組成。考慮到盡可能減少 PLC控制 點(diǎn)數(shù),液壓、吹丸風(fēng)機(jī)、除塵系統(tǒng)這三部分采用手動(dòng) 控 制 ,但 是 它 們 啟 動(dòng) 后 各 有 回 傳 信 號(hào) 進(jìn) 入 P L C 。 上 料 壓力機(jī) 、卸料壓力機(jī) 、主機(jī)控制是應(yīng)力拋丸清理機(jī)的主要部分 。

2.3 研制中出現(xiàn)的問(wèn)題及解決措施

為提高生產(chǎn)率 ,在橫移輥道上各增加 了兩個(gè)工 裝,但是在橫移輥道上同時(shí)有三個(gè)工裝的情況下如 何保證位置成為一個(gè)難點(diǎn)。如果控制不當(dāng)或工裝撞 在一起 ,或工裝不能準(zhǔn)確進(jìn)入下一個(gè)位置 ,就會(huì)使全 線無(wú)法正常工作。經(jīng)過(guò)多次試驗(yàn)后 ,確定由橫移下降信號(hào)隨機(jī)定位 ,橫移輥道上 的工裝 ,無(wú)須定位控制 , 因而解決了這一難題 。

在調(diào)試過(guò)程 中發(fā)現(xiàn) ,壓力機(jī)兩側(cè)軸下壓到位 同 時(shí)停止后偶爾有爬行現(xiàn)象,這樣就會(huì)影響板簧反彎 位置。通過(guò)試驗(yàn),采取兩軸先后運(yùn)行的方法解決了這?一?現(xiàn)象。

卸料橫移輥道上有三個(gè)工裝,它的下降信號(hào)由 卸料壓力機(jī)上的接近開(kāi)關(guān)控制。在運(yùn)行過(guò)程中,有時(shí) 工裝會(huì)發(fā)生偏移 ,三個(gè)工裝就會(huì)撞在一起 ,無(wú)法正常 工作。后來(lái)在卸料橫移輥道上加裝工裝導(dǎo)向裝置,確 保工裝準(zhǔn)確到位 。

3 結(jié)束語(yǔ)

應(yīng)力拋丸生產(chǎn)線的研制成功 ,為汽車(chē)板簧行業(yè)提供了一種先進(jìn)可靠的工藝裝備,也解決了應(yīng)力拋 丸的一些關(guān)鍵技術(shù)問(wèn)題。由于設(shè)置 了自由拋丸程序 , 不僅適合于應(yīng)力拋丸工藝,也適合于自由拋丸工藝。

該生產(chǎn)線通過(guò)用戶(hù)使用驗(yàn)證,工藝效果明顯,運(yùn)行可 靠,值得推廣。

我司專(zhuān)業(yè)生產(chǎn)板簧拋丸強(qiáng)化線,有案列展示,技術(shù)可靠,經(jīng)驗(yàn)豐富,歡迎了解。

]]>1,拋丸處理成本的構(gòu)成

(1)廠房、設(shè)備等固定資產(chǎn)折舊拋丸處理生產(chǎn)需要投入廠房、拋丸清理設(shè)備、起重運(yùn)輸設(shè)備等固定資產(chǎn)。這些固定資產(chǎn)作為企業(yè)的投資,分?jǐn)偟缴a(chǎn)的成本中,一般是按照一定的年限進(jìn)行折舊。

廠房的折舊年限一般是20年,而機(jī)械設(shè)備的折舊是10年。一旦投入建成,即使這些廠房和設(shè)備不使用,從財(cái)務(wù)上來(lái)講其價(jià)值也在逐年減少,故廠房、設(shè)備不生產(chǎn)也必須計(jì)算折舊費(fèi)用。

拋丸處理需要進(jìn)行折舊的還有車(chē)間通風(fēng)除塵設(shè)備、搬運(yùn)車(chē)輛、吊具等。不同的固定資產(chǎn)折舊年限是不一樣的,可根據(jù)國(guó)家相關(guān)標(biāo)準(zhǔn)確定折舊年限。

計(jì)算出每年的折舊費(fèi)用,再根據(jù)每年的工作天數(shù)或工作小時(shí)數(shù),就可以計(jì)算出平均每天或每小時(shí)的折舊費(fèi)用。

(2)能耗拋丸清理設(shè)備中,拋丸器、丸料提升機(jī)、螺旋輸送機(jī),以及分離、除塵、電動(dòng)門(mén)、照月輸送等系統(tǒng)都是電動(dòng)的,設(shè)備一旦使用,就會(huì)有電能消耗。拋丸處理設(shè)備大小不一樣,其設(shè)備消耗的功率也不一樣,小的幾十千瓦,大的則幾百千瓦。因此,不同設(shè)備的運(yùn)行成本就不一樣。

另外、拋丸設(shè)備運(yùn)行及后續(xù)的歐掃會(huì)用到壓縮空氣。壓縮空氣的消耗最終也是折算到空壓機(jī)的耗電功率上。當(dāng)然,一臺(tái)空壓機(jī)或一個(gè)空壓站所生產(chǎn)的壓縮空氣不一定都用于拋丸生產(chǎn)。

(3)輔料消耗拋丸生產(chǎn)的主要輔料是彈丸。

常用的彈丸有鋼絲切丸、鑄鋼丸、合金丸等,不同彈丸價(jià)格不一樣,不同規(guī)格的鋼絲切丸價(jià)格也不一樣。當(dāng)然,不同工件對(duì)彈丸的要求也是不一樣的,因?yàn)椴煌膹椡钂佂璧男Ч灰粯印T趻佂枭a(chǎn)中,彈丸可以通過(guò)丸料提升機(jī)、螺旋輸送機(jī)、分離系統(tǒng)等實(shí)現(xiàn)循環(huán)使用,但會(huì)不斷磨損,最終成為粉末。

彈丸的消耗不僅和設(shè)備有關(guān),還和實(shí)際生產(chǎn)有關(guān),因?yàn)椴煌脑O(shè)備拋丸器數(shù)量不一樣,室體大小不一樣,生產(chǎn)中拋打工件的面積也不一樣。對(duì)一臺(tái)拋丸設(shè)備而言,其所安裝的拋丸器數(shù)量是一定的因此單位時(shí)間所拋射出的彈丸量是一定的。但是,由于拋丸生產(chǎn)工件外形尺寸、結(jié)構(gòu)特征不一樣,拋射出的彈丸消耗量也不一樣。另外,由于一些設(shè)備管理不到位,存在拋丸器彈丸供應(yīng)不足,出現(xiàn)一套拋丸設(shè)備中部分拋丸器她射量比額定量小的情況。當(dāng)然,這種情況的存在,肯定會(huì)出現(xiàn)局部拋丸質(zhì)量問(wèn)題。拋丸生產(chǎn)中,由于一些工件先進(jìn)行了機(jī)械加工,因此在拋丸時(shí)需要對(duì)螺紋孔、精加工表面、銷(xiāo)孔等進(jìn)行屏蔽保護(hù),防止被打壞。為了屏蔽保護(hù)這些螺紋孔、精加工表面等,需要采用必要的材料或工裝。常用的屏蔽保護(hù)工裝有磁力橡膠板、橡膠塞等,雖然磁力橡膠板、橡膠塞等可以循環(huán)使用,但隨著使用次數(shù)的增加,在彈丸的拋射下會(huì)變薄變短,最終失去作用。同樣的屏藏保護(hù)工裝用于不同的位置壽命是不一樣的,因?yàn)閽佂枋覂?nèi)不同拋射區(qū)彈丸拋射的角度、距離不一樣,拋打的力量不一樣,拋射的彈丸數(shù)量也不一樣,因此磨損不一樣。

(4)人工成本拋丸生產(chǎn)過(guò)程中工件的搬運(yùn)吊裝、吹掃,設(shè)備的操作、彈丸的補(bǔ)加等都是需要人工操作的,只是生產(chǎn)線白動(dòng)化程度不一樣,用人數(shù)量或人工的勞動(dòng)強(qiáng)度不同而已。除了人工工資,人工費(fèi)用還包括各種社保基金、勞保用品等。

(5)設(shè)備維修費(fèi)用拋丸設(shè)備在使用過(guò)程中不可避免地會(huì)出現(xiàn)故障,一些零部件本身就是易損件,因此需要進(jìn)行維修和更換零部件,即產(chǎn)生了設(shè)備維修費(fèi)用。維修費(fèi)用包括兩部分,一部分是人工費(fèi)用,另一部分是維修更換零部件費(fèi)用,以及維修過(guò)程使用到的工具、能耗、輔料等費(fèi)用,比如對(duì)拋丸器的更換,拋丸器本身需要成本,對(duì)于大修過(guò)程的焊接,就會(huì)用到焊機(jī)、焊絲、氣體等設(shè)備或輔料,還會(huì)消耗電能。

2.影響成本的因素

(1)設(shè)備購(gòu)買(mǎi)價(jià)格地丸設(shè)備由于規(guī)格、型號(hào)的不同,生產(chǎn)能力和應(yīng)用范圍不同,價(jià)格也存在巨大的差異,即使規(guī)格型號(hào)相同的地丸處理設(shè)備,由于具體的構(gòu)成,配置等不同,其價(jià)格也不盡相同。

對(duì)于確定的地丸設(shè)備,折舊年限是一定的,每年或每天的折舊費(fèi)用也是一定的,顯然,設(shè)備采購(gòu)的價(jià)格越低,每年的折舊費(fèi)用也越低,反之則越高。

設(shè)備的折舊費(fèi)用越高,分?jǐn)偟缴a(chǎn)產(chǎn)品上的成本也就越高。因此,設(shè)備購(gòu)買(mǎi)價(jià)格是影響拋丸處理或本的主要因素。當(dāng)然,如果設(shè)備價(jià)格很低,該影響就相對(duì)較小,如果設(shè)備價(jià)格很高,該影響就相對(duì)較大。

(2)生產(chǎn)負(fù)荷設(shè)備在折舊期內(nèi)每天的折舊費(fèi)用是相同的,顯然,設(shè)備每天生產(chǎn)產(chǎn)品的數(shù)量越多,其生產(chǎn)產(chǎn)品單件分?jǐn)偟某杀揪驮降?否則越高。因此,要使拋丸產(chǎn)品分?jǐn)偟脑O(shè)備成本最低,就要使設(shè)備滿負(fù)荷地生產(chǎn),使每天的產(chǎn)出最大化。

(3)吊裝工藝拋丸處理的工件進(jìn)入拋丸室的方式有懸掛輸送式,也有地面輸送式。對(duì)于大型結(jié)構(gòu)件的拋丸設(shè)備,由于懸掛輸送武吊具可以沿空中輸送軌道循環(huán),效率大大提高,因此使用較多。每一組空中輸送吊具的設(shè)計(jì)承重是一定的,但是在實(shí)際生產(chǎn)中,工件的尺寸、重量各不相同,不可能每一件重量都與吊具承重相同或相近。

如果每一組吊具每次都只掛一個(gè)工件,肯定會(huì)存在尺寸、重量較小的工件,使得吊具的承載能力存在剩余,而且拋丸過(guò)程存在彈丸“空地”現(xiàn)象,一方面使設(shè)備的拋丸處理能力下降,另一方面是成本的浪費(fèi)。當(dāng)然,如果從工藝上進(jìn)行改善,使每一組吊具每一次吊掛的工件總重量都與設(shè)計(jì)的承重相同或相近,整體外形也正好符合或接近設(shè)計(jì)的拋射范圍,產(chǎn)能就會(huì)大大增加,相應(yīng)的是成本降低。

(4)人工工資不同地區(qū)的經(jīng)濟(jì)發(fā)展程度不一樣,工資水平也不一樣。同一地區(qū)不同企業(yè)的工資水平也不一樣。一個(gè)企業(yè)的工資水平不僅由地域決定,還由企業(yè)本身的薪酬制度決定。對(duì)企業(yè)而言令工工資越多,成本也就越高。

(5)輔料選用輔料價(jià)格不同,其性能也不同,拋丸處理效果不一樣,耐用程度也不一樣,消耗也不同,根據(jù)相關(guān)研究表明,在白口鑄鐵丸、脫聯(lián)退火等鐵丸,鑄鋼丸、鋼絲切丸四種丸料中,價(jià)格最低的是自口鑄鐵丸,綜合效果評(píng)價(jià)最差的也是白口鑄鐵丸,鑄鋼丸雖然價(jià)格最責(zé),但綜合裝果評(píng)介最好,鋼絲切丸的價(jià)格和綜合效果評(píng)價(jià)都居于中間。

(6)拋丸處理工件的材質(zhì)不同材質(zhì)或相同材面的熱處理狀態(tài)不同,其表面硬度是不一樣的,被拋打工件表面硬度不一樣,彈丸的擬耗也就不一樣。表面硬度低的工件,彈丸的磨報(bào)相對(duì)小,壽命相對(duì)較長(zhǎng)。彈丸拋打到硬度較高的工件上,磨揚(yáng)量會(huì)加大,彈丸壽命縮短。彈丸壽命短,意味著彈丸肖耗量大,生產(chǎn)的成本就高,反之成本就低。

3.拋丸處理成本的控制

低成本永遠(yuǎn)是企業(yè)的追求,在銷(xiāo)售價(jià)格一定的情況下,成本越低利潤(rùn)率就越高,成本的降低可以使得銷(xiāo)售價(jià)格具有調(diào)整空間,從而使得產(chǎn)品更具有市場(chǎng)競(jìng)爭(zhēng)力。生產(chǎn)成本是產(chǎn)品成本的重要組成部分,對(duì)產(chǎn)品的總體成本具有很大的影響。拋丸處理作為機(jī)械企業(yè)中常用的生產(chǎn)工序,其成本必然影響到產(chǎn)品的整體成本。另外,拋丸處理設(shè)備投資大能耗高,對(duì)生產(chǎn)成本有明顯的影響。因此,控制或降低拋丸處理工序的成本對(duì)于企業(yè)而言是必要的。

(1)選擇經(jīng)濟(jì)適用的設(shè)備

很多企業(yè)的拋丸處理設(shè)備都是非標(biāo)設(shè)備,根據(jù)企業(yè)生產(chǎn)的具體產(chǎn)品定制,尤其是大型的拋丸設(shè)備,每一個(gè)企業(yè)都不一樣。由于是非標(biāo)設(shè)備,造價(jià)一般較高。設(shè)備一旦好買(mǎi),折舊成本是不可避免的,因此在采購(gòu)拋丸處理設(shè)備時(shí),應(yīng)合理選型并且在性能滿足的前提下盡可能低價(jià)采購(gòu),具體可從以下兩個(gè)方面做工作。

一是對(duì)設(shè)備合理選型,使所選設(shè)備生產(chǎn)能力與生產(chǎn)產(chǎn)品和規(guī)模吻合,避免產(chǎn)能浪費(fèi)。在設(shè)備選型前,應(yīng)列出需進(jìn)行拋丸處理的工件明細(xì),明細(xì)中應(yīng)包括工件的生產(chǎn)綱領(lǐng)、重量、外形尺寸等信息。根據(jù)工件最大尺寸確定設(shè)備的室體尺寸,根據(jù)工件最大重量確定輸送系統(tǒng)及吊具的承載重量,再根據(jù)生產(chǎn)綱領(lǐng)確定生產(chǎn)節(jié)拍。通過(guò)式的拋丸設(shè)備一般包括前后輔室、拋丸室及吹灰室,室體尺寸越大,設(shè)備消耗的材料越多,價(jià)格就越高。輸送系統(tǒng)及吊具的承載重量越大,對(duì)支架強(qiáng)度增加,需要的起重設(shè)備也越大,這都會(huì)使設(shè)備成本增加。設(shè)備生產(chǎn)能力達(dá)不到生產(chǎn)綱領(lǐng),產(chǎn)能不足,意味著將來(lái)還需要增加設(shè)備或部分工件將外協(xié)生產(chǎn)。但是,設(shè)備生產(chǎn)能力超過(guò)生產(chǎn)綱領(lǐng),則意味著設(shè)備存在著產(chǎn)能浪費(fèi),將來(lái)設(shè)備會(huì)存在部分閑置。當(dāng)然,在考慮設(shè)備的尺寸、承重、綱領(lǐng)時(shí),應(yīng)對(duì)企業(yè)未來(lái)一定時(shí)期內(nèi)的產(chǎn)品有所考慮和兼顧。

二是設(shè)備采購(gòu)?fù)ㄟ^(guò)公開(kāi)招標(biāo),降低價(jià)格,非標(biāo)設(shè)備一套設(shè)備就需要進(jìn)行一次專(zhuān)門(mén)的計(jì)算和設(shè)計(jì),單臺(tái)組織生產(chǎn),因此設(shè)計(jì)和生產(chǎn)成本都較高.因比,設(shè)備生產(chǎn)企業(yè)在設(shè)備報(bào)價(jià)時(shí),對(duì)利潤(rùn)率的要求會(huì)比大規(guī)模生產(chǎn)的標(biāo)準(zhǔn)設(shè)備高出很多,設(shè)備價(jià)格也會(huì)很高。要想降低設(shè)備采購(gòu)價(jià)格,可以選擇多個(gè)設(shè)備生產(chǎn)企業(yè)來(lái)進(jìn)行公開(kāi)投標(biāo),根據(jù)投標(biāo)設(shè)備的性

能、價(jià)格、服務(wù)等進(jìn)行選擇。由于是非標(biāo)設(shè)備,M置可能千差萬(wàn)別,為了使招標(biāo)價(jià)格具有可比性、招標(biāo)文件中應(yīng)對(duì)各個(gè)技術(shù)參數(shù)進(jìn)行明確,對(duì)設(shè)備構(gòu)成進(jìn)行界定,對(duì)各種配置進(jìn)行限定。

(2)發(fā)揮最大產(chǎn)能

設(shè)備折舊費(fèi)用一定,要使生產(chǎn)產(chǎn)品單件成本降低,就要使單件分?jǐn)偟脑O(shè)備折舊成本降低。要降低分?jǐn)偝杀?唯一的辦法就是讓設(shè)備盡可能多地生產(chǎn),使設(shè)備產(chǎn)能發(fā)揮到最大,設(shè)備的產(chǎn)量實(shí)現(xiàn)最大。

地丸處理設(shè)備具有較大的柔性,同一拋丸設(shè)備通過(guò)吊具的設(shè)計(jì)以及吊掛的組合可實(shí)現(xiàn)不同的產(chǎn)能。因此,根據(jù)企業(yè)生產(chǎn)的工件,在不超過(guò)懸掛輸送承載的前提下,可以通過(guò)吊具的改善來(lái)增加吊掛工件的數(shù)量或通過(guò)不同尺寸、外形工件進(jìn)行組合吊掛,使每一掛工件的數(shù)量或拋丸處理的面積達(dá)到最大化,從而提高效率和產(chǎn)量。當(dāng)然,通過(guò)提高作業(yè)效率,還可減少用工數(shù)量,從而降低人工成本。

(3)彈丸混合使用

為提高地丸效果,降低丸料成本,可以根據(jù)實(shí)際生產(chǎn)情況將不同的彈丸混在一起使用。彈丸的混用包括不同種類(lèi)的彈丸混合使用和不同規(guī)格的彈丸混合使用,如鋼絲切丸和錢(qián)鋼丸混合使用,既能提高拋丸的效果,又能降低丸料的使用成本。

據(jù)研究,拋丸處理時(shí)粗大的彈丸太多時(shí),由于單位體積或重量的彈丸顆粒少,以致工件的表面有地方清理不到,正常的彈丸比例,彈丸會(huì)均勻地分后在工件表面,細(xì)的彈丸比例高,單位體積或重量的彈丸顆粒多,則會(huì)在工件的表面形成一個(gè)“保護(hù)層” ,而且彈丸內(nèi)含有很多粉塵,這部分屬于無(wú)效彈丸,降低了地射效率,要達(dá)到同樣的清理效果,只能降低工件的處理速度。因此,將不同直徑的丸料混用能提高效率并降低成本。

(4)其他方面

除了設(shè)備采購(gòu)、產(chǎn)能發(fā)揮和輔料選用幾個(gè)方面外,一些小的細(xì)節(jié)對(duì)于拋丸處理成本的降低也不容忽視。比如,工件上殘留彈丸的清理也會(huì)影響到生產(chǎn)成本。一些工件存在腔體結(jié)構(gòu),在地丸過(guò)程中,大量彈丸會(huì)殘留在工件腔體中。如果這些彈丸不清理出來(lái),就會(huì)隨工件轉(zhuǎn)走一方面使得彈丸不能循環(huán)使用,另一方面還會(huì)影響到下一工序。再如,通過(guò)合理調(diào)整生產(chǎn)節(jié)拍,使T序間等待時(shí)間減少或消除,設(shè)備有效作業(yè)延長(zhǎng)或最大化,也能夠降低成本的分?jǐn)偂?/p>

4.結(jié)語(yǔ)

用干涂裝前處理的拋丸和用于表面強(qiáng)化或其他用途的拋丸要求是不一樣的,因此拋丸處理的成本會(huì)不一樣。即便是同一用途的拋丸,設(shè)備規(guī)格型號(hào)、吊掛方式、丸料選用不一樣,會(huì)造成生產(chǎn)成本的不同。因此,對(duì)于拋丸處理,要控制好成本,首先要選購(gòu)適合企業(yè)產(chǎn)品與產(chǎn)量的設(shè)備,降低固定成本的分?jǐn)?選擇合適的丸料,降低輔料消耗;通過(guò)組合吊具吊掛,使產(chǎn)能發(fā)揮到最大。

]]>橋面水泥混凝土構(gòu)造深度不足 和浮漿的存在,使其與防水層 之間 形成弱結(jié)合面,層間應(yīng)力增大,發(fā) 生剪切破壞,成為最 終導(dǎo)致瀝青混 凝土橋面病害 的罪魁禍?zhǔn)住U{(diào)查顯 示,78%的橋面病害 與層間黏結(jié)不 良有關(guān),足見(jiàn)層間黏 結(jié)對(duì)橋面耐久 性 的重要 作用 。

影響層間黏結(jié) 的因素很多,鑿毛工藝是制約層間黏結(jié)效果的基本因素之一。鑿毛效果 的好壞,直接影響到水泥混凝土與瀝青混凝土的層間結(jié)合質(zhì)量和抵抗水平剪切能力 ,從而影響到橋面的使用壽命。 傳統(tǒng)的人工鑿毛、拉毛及機(jī)械刻槽 工 藝效率低,而且無(wú)法徹底清除浮 漿;銑刨工藝雖能解決浮漿問(wèn)題, 但銑刨后容易造成混凝土表面松動(dòng) 破壞,并形成一道道深淺各異的溝槽 ,不利于表面清掃,導(dǎo)致橋面滯水分;施工拉毛效率雖高,但會(huì)在混凝土表面形成一個(gè)薄弱層 。

近年來(lái)不斷出現(xiàn)的橋面瀝青鋪 裝層早期推移、擁包甚至 剝落病害 等耐久性問(wèn)題,越來(lái)越多地 引起中 外公路橋梁界對(duì)傳統(tǒng)橋面層間處理工藝的反思。

中國(guó) 《公路瀝青路面施工技術(shù)規(guī) 范 》 (JTJF40–2004)規(guī) 定 : 水 泥 混 凝土橋 面瀝青混凝土鋪裝層的下臥層必須符合平整、粗糙 、整潔的要求;水泥混凝土橋面板表面應(yīng)作銑 刨鑿毛處理,清除浮漿,除去過(guò)高的突出部分。 《公路瀝青路面設(shè)計(jì) 規(guī) 范 》 (JTG D50-2006)借 鑒 發(fā) 達(dá) 國(guó) 家經(jīng)驗(yàn) ,規(guī)定:特大橋 、重要大橋 橋面宜進(jìn)行表面噴砂處理 (拋丸與 噴砂屬同類(lèi)表面處理工藝)。

在這一背景下,拋丸技術(shù)從金 屬、非金屬表面處理領(lǐng)域引進(jìn)到公 路混凝土橋 面處理。這是混凝 土橋 面處理技術(shù)的一大創(chuàng)新。

水平通過(guò)式拋丸機(jī)原理:

通過(guò)拋丸機(jī)械方法用彈丸高速拋射沖擊工作表面的一種非接觸式表面清理工藝,拋丸清理的工作原理是將彈丸的動(dòng)能轉(zhuǎn)化為對(duì)工作表面的沖擊力,實(shí)現(xiàn)對(duì)工作面的處理。

拋丸機(jī)主要由拋丸系統(tǒng)、拋丸室、回彈室和分離除塵系統(tǒng)等部分組成。拋丸機(jī)工作時(shí)通過(guò)控制彈丸的顆粒大小、形狀、拋射流量以及調(diào)整機(jī)器行進(jìn)速度的設(shè)定,達(dá)到不同的拋射強(qiáng)度,獲得不同的表面處理效果。

通過(guò)混凝土表面拋丸鑿毛工藝,可以有效去除表面浮漿、起砂層,在表面形成大面平整、微觀淺表粗糙非均勻的“橘皮”狀構(gòu)造,提高橋面構(gòu)造深度和摩擦系數(shù)。同時(shí),拋丸工藝能暴露混凝土表面的毛細(xì)孔和裂紋,便于提前采取補(bǔ)救措施,利于封閉劑或黏結(jié)劑滲入混凝土,提高防水層的黏結(jié)強(qiáng)度和抗剪切力。

公路橋梁用水平通過(guò)式拋丸機(jī)具有機(jī)動(dòng)靈活、操作方便、無(wú)損表面、暴露缺陷、大面平整、微觀粗糙、潔凈實(shí)用、增黏抗剪、自動(dòng)清理、低噪無(wú)塵、高效環(huán)保等特點(diǎn)。

水平通過(guò)式拋丸機(jī)應(yīng)用現(xiàn)狀

拋丸機(jī)的發(fā)展已有近百年歷史,最初用于金屬、非金屬表面清除雜質(zhì)氧化層或增加粗糙度,近年來(lái)進(jìn)入歐美發(fā)達(dá)國(guó)家橋梁施工和公路養(yǎng)護(hù)領(lǐng)域。

在中國(guó),近幾年拋丸技術(shù)在鋼橋面施工中已有一些成功應(yīng)用(如杭州灣大橋等) ,但作為一種全新的工藝,用作混凝土橋面處理只是剛剛起步,正由東南沿海向西北內(nèi)陸推進(jìn)。

在西北,2008年7月,咸陽(yáng)機(jī)場(chǎng)專(zhuān)用高速公路渭河特大橋首次將拋丸技術(shù)用于混凝土橋面處理。

渭河特大橋橋面面積約201 km,橋面鋪裝混凝土設(shè)計(jì)強(qiáng)度等級(jí)為C40,為了滿足工期要求,配置了6臺(tái)作業(yè)寬度25~80 cm的Blastrac水平通過(guò)式拋丸機(jī),同時(shí)配置1臺(tái)w2000型大型銑刨機(jī)進(jìn)行了工藝對(duì)比試驗(yàn)。

渭河特大橋拋丸實(shí)踐證明,拋丸工藝的施工效果和效率與傳統(tǒng)工藝相比顯著提高。

拉拔試驗(yàn)的結(jié)果對(duì)比表明,拋丸后拉拔應(yīng)力為拋丸前的3~5倍。

混凝土拋丸后浮漿問(wèn)題的解決

要解決這一問(wèn)題,首先應(yīng)從配 合 比設(shè)計(jì)入手,在保證強(qiáng)度和施工 和易性 的前提下適 當(dāng)降低砂率 。施 工中應(yīng)嚴(yán)格控制原材料質(zhì)量和配合

比,避免砂 率和水灰 比波動(dòng)過(guò)大, 這對(duì)確保混凝土質(zhì)量和拋丸效果都 是 有益 的。

拋丸暴露橋面混凝土裂縫等缺 陷的處理工藝尚需研究。鑒于施 工、養(yǎng)護(hù)和環(huán)境等 因素 ,混凝土?xí)?存在 裂縫、空洞等缺 陷,傳統(tǒng)表面 工藝處理后無(wú)法發(fā)現(xiàn)甚至掩蓋 了這 些缺 陷。而拋丸工藝在鑿毛時(shí)通過(guò) 負(fù)壓將清理物全部回收,使橋面混 凝土裂紋等缺 陷暴露無(wú)遺。對(duì)拋丸 后暴露出可能影II向橋面質(zhì)量的缺 陷,有針對(duì)性地采用灌注、壓注等 方法進(jìn)行修復(fù)處理 ,可 以消除潛在質(zhì) 量 隱患 。 缺陷修復(fù)需根據(jù)實(shí)際情況選用專(zhuān)用 的混凝土缺 陷修復(fù)材料和配套 修復(fù)工藝。機(jī)場(chǎng)路在K17+292處對(duì) 多處水泥 混凝土橋面裂縫進(jìn)行 了化 學(xué)灌漿處理試驗(yàn) ,實(shí)際效果有待進(jìn)?一?步觀察驗(yàn)證。對(duì)拋丸暴露出來(lái)的 混凝土缺 陷處理 方法有待進(jìn)行深入研究。

拋丸工藝能暴露橋面混凝土缺 陷的特點(diǎn)對(duì)橋面混凝土質(zhì)量控制提 出了更高 的要求,由此有望促使橋面混凝土質(zhì)量達(dá)到新的水平。 拋丸檢驗(yàn)標(biāo)準(zhǔn)有待進(jìn)一步研 究。 由于拋丸技術(shù) 引入國(guó)內(nèi)公路橋 梁施工時(shí)間不長(zhǎng) , 目前橋面混凝土 拋丸處理后的構(gòu)造深度、摩擦系數(shù)、露骨率等尚無(wú)驗(yàn)收指標(biāo)規(guī)定。 二次污染對(duì)層 間黏結(jié)力具 有明 顯影響。拋丸處理后混凝土表面外露時(shí)間不宜過(guò)長(zhǎng),應(yīng)合理安排施工 進(jìn)度,做好交通封閉,盡快進(jìn)行下 一 道工序施工,防止二次污染造成 層問(wèn)剪應(yīng)力增大,黏結(jié)力下降,增大產(chǎn)生推移、擁包等病害 的風(fēng)險(xiǎn)。 拉拔對(duì)比試驗(yàn)顯示二次污染后橋面 與 防水層 黏 結(jié)力 下 降30%~74%。

對(duì)于橋面局部高程超高部位, 拋丸無(wú)法 處理 到位。橋面混凝土施 工高程難免存在局部超 高,為了保 證瀝青鋪裝層厚度,對(duì)橋面局部突出過(guò)高的包塊部位,需要配合人工 鑿除或銑刨等傳統(tǒng)工藝進(jìn)行配套輔 助作業(yè)。

處理費(fèi)用偏高影響拋丸技術(shù)大 面積推廣。拋丸技術(shù)在中國(guó)公路橋 梁施工領(lǐng)域尚未普及,國(guó)內(nèi)公路橋 梁用拋丸機(jī)生產(chǎn)規(guī)模小、產(chǎn)量低 、 價(jià)格高,拋丸處理公司普遍規(guī)模不 大,處于市場(chǎng)開(kāi)發(fā)期,報(bào)價(jià)尚無(wú)定 額參考。上述因素導(dǎo)致公路橋梁拋 丸費(fèi)用居高不下,全國(guó)各地合同單 價(jià)差異較大。費(fèi)用偏高已成為制約拋丸工藝 在公路橋梁領(lǐng)域應(yīng)用的重要因素。 為了節(jié)約費(fèi)用,拋丸技術(shù)僅在一些重 點(diǎn)工程 得 到應(yīng) 用 。 降低拋丸處理費(fèi)用需多管齊下。可通過(guò)政 策傾斜 ,鼓勵(lì)扶持公 路橋梁拋丸機(jī)集 中規(guī)模化生產(chǎn);對(duì) 實(shí)施拋丸項(xiàng)目給予適當(dāng)補(bǔ)貼等措 施,鼓勵(lì)使用拋丸技術(shù):行業(yè) 內(nèi)組建大型規(guī)模化表面處理公司,使拋丸處理規(guī)模化 ;利用市場(chǎng)杠桿,通 過(guò)公開(kāi)競(jìng)標(biāo)選擇合理報(bào)價(jià)。

結(jié)語(yǔ)

混凝土橋面拋丸技術(shù) 處理一方 面清除了嚴(yán)重影響層 間黏結(jié)質(zhì)量的 浮 漿 , 另 一 方 面 產(chǎn) 生 深 度 1~ 3 m nl 的 不均 勻粗 糙 表 面 ,確 保 了下 一 步橋面施工對(duì)清潔度及粗糙度的質(zhì)量 要求,既增大 了層 間黏結(jié)面積,又 借助水泥混凝土和瀝青混凝土骨料 之間的鑲嵌作用,使層問(wèn)抗剪強(qiáng)度 得 到根本性提高,大大提高了面層抗推移能力。

使用傳統(tǒng)工藝處理 的橋梁,隨著交通量的增加,防水層和面層與 橋面 的黏結(jié)強(qiáng)度不足 ,產(chǎn)生早期推 移 、擁包病害 。拋 丸技術(shù)解決上述 問(wèn)題 ,顯著提高工作效率,延長(zhǎng)橋梁 的使用 壽命 。 拋丸技術(shù)用于混凝土橋面處理,可充分暴露混凝土裂縫等缺 陷,便于提前采取補(bǔ)救措施,消除 潛在質(zhì)量隱患。同時(shí)可對(duì)以后混凝 土施工控制提 出預(yù)警 ,有利于進(jìn)一 步提高混凝土工程質(zhì)量,推動(dòng)混凝土質(zhì) 量通病 治 理 活動(dòng) 。 混凝土橋面拋丸技術(shù) 是一項(xiàng)具有廣闊發(fā)展前景的橋面處理新技 術(shù),國(guó)家 “十二五”公路橋梁建設(shè)規(guī)劃為其提供 了足夠的發(fā)展空間。 混凝土橋面拋丸這一 新型技術(shù) 的推 廣 受 到工 程 界 的認(rèn) 可 程度 、拋 丸機(jī) 的規(guī)模化生產(chǎn)、費(fèi)用的高低以 及相應(yīng)規(guī)范指標(biāo)的出臺(tái)等諸多因素的 影 響 。

拋 丸 的 原 理 是 拋 射 出 高 速 密 集 的 鋼 丸 ,打 擊 盤(pán)條表面 ,使盤(pán)條表面的氧化鐵皮、銹蝕層及其污物迅 速脫落 ,獲得一定粗糙 的潔凈表 面 。盤(pán)條表面受 到外力的作用 ,必然使其性能發(fā)生改變 ,本文對(duì)拋丸前后高速鋼盤(pán)條的性能變化進(jìn)行 了試驗(yàn)研究。

1 試驗(yàn)方法及材料

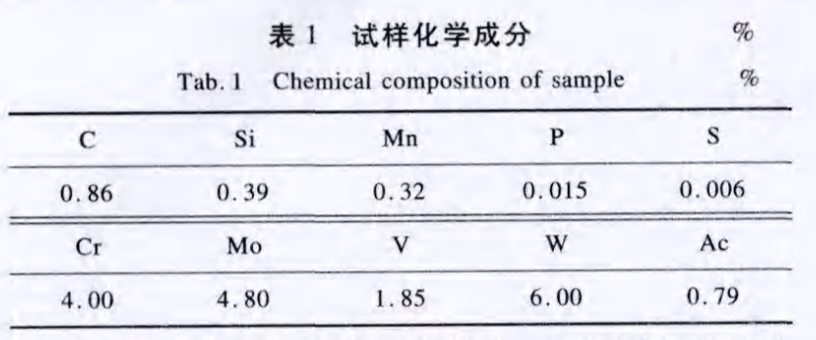

試驗(yàn)所用拋丸機(jī)設(shè)備型號(hào)為 XQ一1I型通過(guò)式 盤(pán)條拋丸機(jī)組,鋼丸采用QB一2、QB一3、QB一4 混 合 使 用 ,鋼 丸 配 比 為 :50% QB 一4 + 30% QB 一3+20%QB一2。卷曲頻率 20Hz、拋投頻率為 45 Hz、風(fēng) 門(mén)開(kāi) 度 20。。試驗(yàn)所用材料材質(zhì)為 M2,規(guī)格 為 qb5.5mm 的 熱 軋 高 速 鋼 盤(pán) 條 ,試 樣 成 分 見(jiàn) 表 1。

對(duì)8卷高速鋼盤(pán)條進(jìn)行拋丸,每卷拋丸前后取樣,共取8組試樣,依次編號(hào)為1-8#,每組2個(gè)試樣,分別為拋丸前后試樣進(jìn)行氧化鐵皮、脫碳層、拉伸性能、硬度的檢測(cè),對(duì)檢測(cè)結(jié)果進(jìn)行對(duì)比分析。

氧化鐵皮的檢測(cè)方法為,采用掃描電鏡對(duì)拋光后的盤(pán)條試樣進(jìn)行觀察測(cè)量。脫碳層的檢驗(yàn)采用金相法,即使用硝酸酒精溶液腐蝕顯微組織,放大100倍進(jìn)行觀察測(cè)量。拉伸性能檢驗(yàn)在電液伺服萬(wàn)能試驗(yàn)機(jī)上進(jìn)行,測(cè)其抗拉強(qiáng)度和斷面收縮率。硬度是衡量金屬軟硬程度的一種性能參數(shù),它的測(cè)試方法有回跳法、劃痕法及壓人法3種。用壓人法測(cè)得的硬度值表征金屬的塑性變形抗力及應(yīng)變硬化能力。

一般鋼材交貨硬度的檢驗(yàn)采用布氏硬度試驗(yàn)法,布氏試驗(yàn)機(jī)測(cè)試硬度的原理是用一定大小的載荷F,把直徑為D的圓鋼球(或硬質(zhì)合金球)壓入試樣表面并保持一定時(shí)間后卸載載荷,測(cè)量試樣上的圓形壓痕直徑dmm,查表找出對(duì)應(yīng)的布氏硬度值。本試驗(yàn)中所用試驗(yàn)材料直徑為5.5 mm,因其檢驗(yàn)面較小,常規(guī)布氏硬度檢驗(yàn)法不適應(yīng),所以采用載荷為5 N的維氏硬度檢驗(yàn)法。

2試驗(yàn)結(jié)果與分析

2.1盤(pán)型和表面

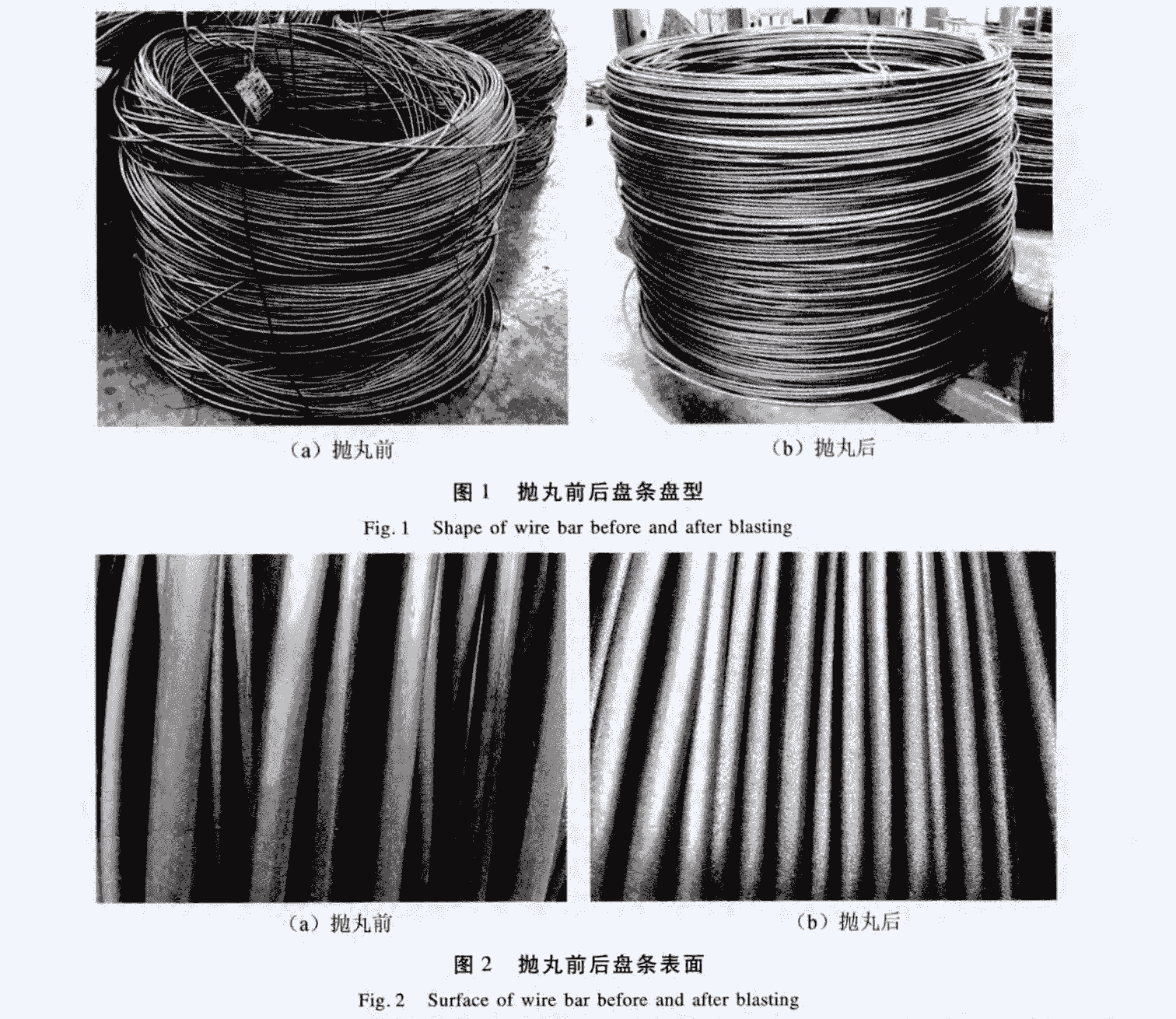

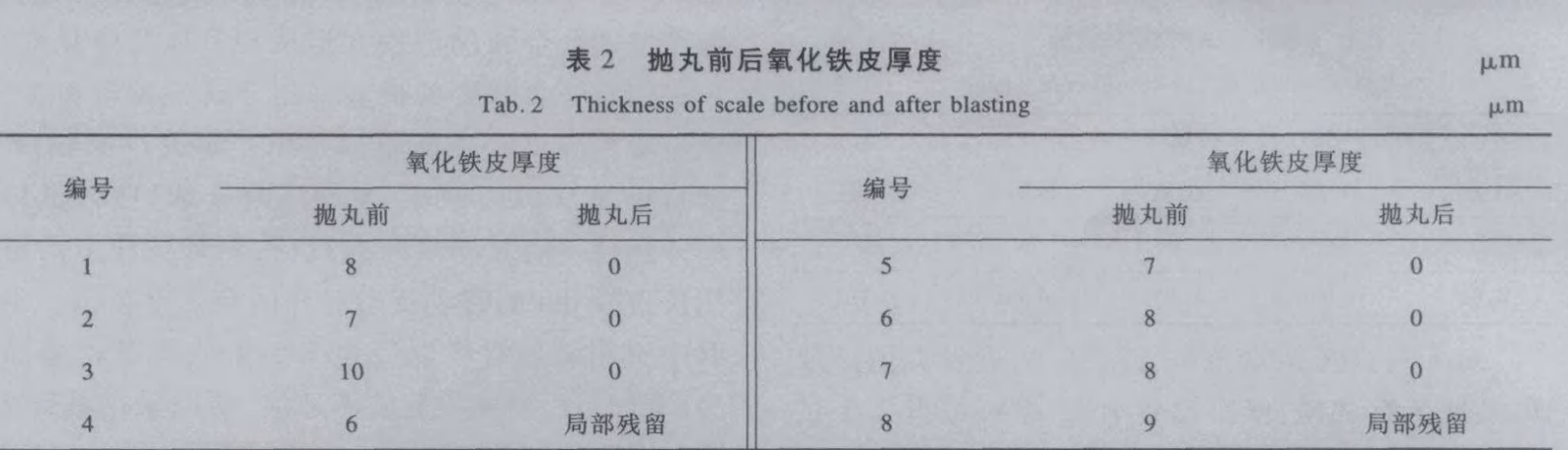

圖1為拋丸前后盤(pán)條盤(pán)型圖片。由圖1可以看出,拋丸后盤(pán)型規(guī)矩,整齊,盤(pán)型較好。圖2為拋丸前后盤(pán)條表面圖片。由圖2可以看出,拋丸后盤(pán)條表面光亮,顏色一致,形象較好。拋丸前的盤(pán)條,因?yàn)橥嘶鸬脑?盤(pán)條表面顏色不一,賣(mài)相較差。

2.2氧化鐵皮

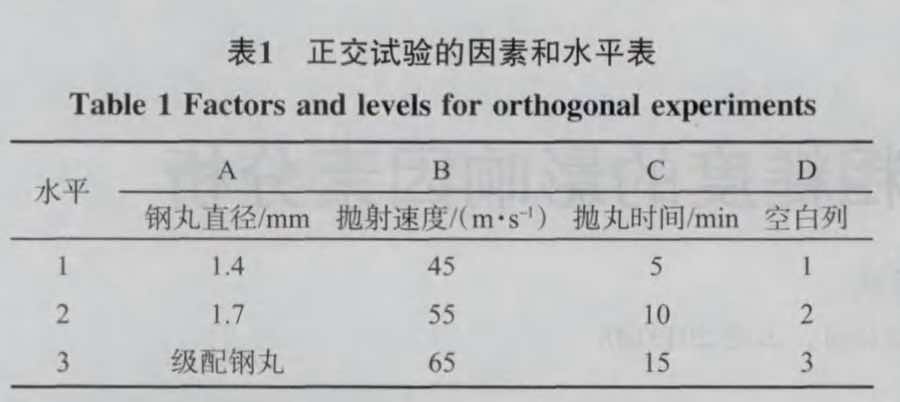

表2為拋丸前后試樣上氧化鐵皮厚度檢驗(yàn)結(jié)果。由表2可以看出,拋丸后氧化鐵皮基本去除干凈。圖3為拋丸前后試樣上氧化鐵皮的金相照片。