不銹鋼丸密度大,內部致密性好,而且有一定的防腐蝕能力,拋丸清理和強化時表面硬度高,粉塵低,能夠突出金屬本色,其諸多的優(yōu)點,為其普及使用創(chuàng)造了條件,目前在鑄造件表面清理中,不銹鋼丸作為拋丸介質得到了普及,但是不銹鋼丸在對鋁合金壓鑄件、鋅合金壓鑄件等表面清理過程中,可能會因為表面硬度高、密度大以及其他原因導致對工件的損傷,為了避免以上問題的發(fā)生,同時提高表面處理效果,我們選擇混合不銹鋼丸方案。

鋁丸與不銹鋼丸混合:

在鑄造鋁合金工件表面拋丸清理中,為了避免帶入有害雜質,又能防止工件損傷,一般選用鋁丸作為拋丸清理介質,但是鋁丸的只要成分是鋁、而鋁合金鑄造件的主要成分也是鋁,拋丸過程中必然引起大量鋁粉塵,鋁粉濃度達到一定程度,會發(fā)生燃爆,存在安全隱患;

在此后的拋丸工藝研究中,我們發(fā)現(xiàn)可以使用不銹鋼丸取代鋁丸,作為拋丸清理強化的主要介質,它自身不產生鋁粉塵,可以有效降低拋丸過程中的鋁粉濃度,降低拋丸過程中的燃爆風險,而且不銹鋼丸的硬度、密度高,理論上的清理效果更好,但是不銹鋼丸以上的特征,導致其在拋丸過程中,可以對鑄鋁件外表面形成破壞(鋁合金壓鑄件硬度相對低);

鑒于以上原因,我們?yōu)榱司C合兩種丸粒的優(yōu)勢,采取將不銹鋼丸和鋁合金丸混合配比后,成為新的混合不銹鋼丸磨料,用于鋁合金鑄造件拋丸清理。

鋅丸與不銹鋼丸混合:

鋅丸一般用于鋅合金鑄造件,但是也存在硬度、化學性質活潑等多方面的缺點,所以可以將鋅丸與不銹鋼丸配比混合稱為新的不銹鋼丸、鋅丸混合磨料,用于鋅合金鑄造件的表面拋丸;

銅丸與不銹鋼丸混合:

銅丸一般用于銅合金鑄造件拋丸清理,但考慮到銅的硬度、延展性以及價格因素,我們一般也可以選用不銹鋼丸與銅丸混合制成新混合磨料,用于銅合金的拋丸清理。

專業(yè)不銹鋼丸與有色金屬丸粒混合磨料解決方案服務商,歡迎聯(lián)系我們,獲取更多磨料混合方案!

]]>

在拋丸清理和噴丸強化過程中,均需要使用鋼丸介質,來實現(xiàn)清理強化,鋼丸友鑄造鋼丸、鋼絲切丸、不銹鋼丸等,考慮到運輸經濟性,使用壽命、環(huán)保性以及一些其他噴拋工藝改性技術要求因素,不銹鋼丸在實際使用中,具有良好的性價比,是一種廣泛使用的鋼丸介質。

不銹鋼丸主要為304不銹鋼丸,以及410、430等不銹鐵系列,304不銹鋼丸主要以鎳、鉻為防腐合金材料,而410、430主要以鉻為防腐合金材料,在實際拋丸清理過程中,304不銹鋼丸拋丸后的金屬表面比410、430具有更好的防腐性、不易生銹。

價格上,304不銹鋼丸一般情況下會高于410、430不銹鋼丸,這和鎳、鉻的市場報價波動有較大關系,考慮到表面防腐時間、以及光整效果,以及一些有色金屬鑄造件表面的特殊要求,304不銹鋼丸適應性更強。

不銹鋼丸的表面硬度從HRC30-65均可,不銹鋼丸在拋丸清理和噴丸強化過程中,隨著循環(huán)次數(shù)的增加,表面硬度會變得越來越高,噴拋效果越來越好,但磨損消耗也加速,不銹鋼丸在拋丸清理中自身不易產生粉塵,環(huán)保性較好。

應為致密性好的原因,不銹鋼丸使用壽命比鑄鋼丸更長。

專業(yè)不銹鋼丸生產廠家,制造生產各類拋丸清理不銹鋼丸、噴丸強化不銹鋼丸,為您提供專業(yè)的不銹鋼丸解決方案。

]]>

在表面處理行業(yè)中,不銹鋼丸泛指304不銹鋼丸、430不銹鋼丸、410不銹鋼丸、210不銹鋼丸等牌號的不銹鋼丸;狹義上一般默認為304不銹鋼丸,410和430則為不銹鐵丸。

我們知道在拋丸清理和噴丸強化中,使用的鋼丸種類其實比較多,一般有鑄鋼丸、高低碳鋼絲切丸,不銹鋼丸、鋅丸、鋁丸、銅丸等,但由于各類鋼丸等材質不同、密度不同、抗沖擊不同,以及噴丸拋丸強化后表面粗糙度、光澤、抗氧化等性能不同,我們在實際使用過程中,往往會多方面考慮,選擇合適的鋼丸磨料,作為拋丸清理強化介質,而不銹鋼丸是目前應用廣泛、選擇比較多的鋼丸種類,那么它具體有哪些優(yōu)勢呢?

第一,不銹鋼丸密度較鑄鋼丸要高,能夠在相同速度下,獲得更大的動能,沖擊工件表面,清理和強化效果好;

第二,不銹鋼丸歐文循環(huán)壽命長,不銹鋼丸是一種高質量不銹鋼絲切丸,內部具有很高的致密性,抗沖擊能力強,不易粉碎,不易產生灰塵,使用壽命長,具有很好的經濟性;

第三,運輸方便,相對于堆積密度小的鑄鋼丸,以及其他鋼丸,它密度較大,運輸占用體積小,運輸更為方便;

第四,具有一定的抗氧化、防銹能力,比起傳統(tǒng)的金屬丸粒,不銹鋼丸在對工件表面拋丸清理或者噴丸強化后,工件表面具有一定的防銹性能,為工件后續(xù)處理提供了較好的防護;

第五,不銹鋼丸拋丸后,金屬工件會凸顯金屬色澤,能夠起到增加金屬光澤以及光整的效果;

第六,相對于銅丸等,不銹鋼丸在一些拋噴丸處理過程中具有價格優(yōu)勢。

專業(yè)不銹鋼丸等磨料生產廠家,為您提供全面的鋼丸磨料解決方案,歡迎聯(lián)系咨詢。

]]>本研究是在保證產品有足夠硬度的基礎上 ,提高 鋼丸的韌性 ,既提高鋼丸的清理效率 ,同時又延長鋼?丸的使用壽命。通過調整鋼丸的化學成分進行微合金 化,采用等溫淬火熱處理工藝獲得下貝氏體為主的混 合組織 ,達到提高鋼丸性能 、延長鋼丸使用壽命的 目的 , 獲 得 高 韌 性 鋼 丸 。 選 擇 合 適 的 淬 火 介 質 , 確 保 奧 氏體 的轉 變溫 度和保 溫 時間 。借助 于顯微 鏡 ,觀察 鋼 丸的金相組織 ,分析下貝氏體的含量與分布。測試分 析等溫淬火鋼丸的力學性能 ,主要包括鋼丸的韌性和耐磨性 ,并與高碳鋼丸進行比較。

1 研究過程

鋼丸的生產工藝流程 :熔煉造粒一粗分一淬火一 精 分 一 包 裝 。

1.1 化學成分設計

在鋼丸中 ,碳元素可 以形成碳化物和固溶強化 ,提高鋼丸的耐磨性和強度。降低鐵碳合金的熔點 ,增 加鋼液的表面張力,增加成丸的分散度,減小顆粒度, 提 高 鋼 丸 的 圓 度 。 硅 元 素 的 含 量 在 0 .4 % 范 圍 內 有 以 下 優(yōu)點,降低熔點,改善流動性,并起鋼液脫氧作用; 固溶強化提高鋼的強度 ,改善鋼 的熱裂傾 向,但是 , 含量過高時,則引起斷面收縮率下降,特別是沖擊韌 性顯著降低 ,增加鋼丸脆性 ,容易破碎 ,因此 ,含硅 量應控制在 0.60%~1.50%之間。錳元素可以與鐵元素 形成無限固溶體 ,產生固溶強化 ,提高鋼的強度和硬度 ;另一方面 ,可以增加流動性 ,縮小結 晶溫度范圍, 與硅一起發(fā)揮鋼液復合脫氧作用 。錳元 素可提高硅 、?鋁的脫氧效果 ,也可以與硫形成硫化物 ,去除硫的有害作用。磷元素是有害元素,雖然有較強 的固溶強化?作用 ,能提高鋼的強度和硬度 ,但是磷化物可以強烈 地降低鋼的韌性 ,增加低溫脆性 ,增加鋼丸的破碎率 , 應該嚴格控制 。硫元素也是有害元素 ,硫只溶于鋼液 中,而且在固溶體 中的溶解度很小 ,凝固過程中產生?嚴重的硫偏析 ,導致鋼的熱脆性 。鎢元素是碳化物形?成元素 ,提高材料的硬度和耐磨性 ,提高奧氏體穩(wěn)定 性 ,促進 C曲線右移。鉬元素類似于鎢元素 ,也是碳 化物形成元素 ,提高材料的硬度和耐磨性 ,提高奧 氏 體穩(wěn)定性 ,促進 C曲線右移。鋁起鋼液脫氧作用及細 化晶粒 ,可以提高抗氧化性能及抗氧化性酸類 的腐蝕?作用 ,在鋼液 中加人一定 的鋁 ,能夠排 除氣體雜質 , 防止鋼丸產生氣孔及疏松,提高致密度。通過查 閱大量技術資料,最終確定鋼 丸的成分控 制范圍 (質量分數(shù)):0.85% 1.20%C,0.60%~1.50%Si,?0.60%~1.50% Mn,0.10%~0.45% W ,0.10%~0.45% Mo, P ≤ 0 .0 4 % . S ≤ 0 .0 4 % 。

1.2 鋼丸的熔煉造粒工藝

1.2.1 熔煉

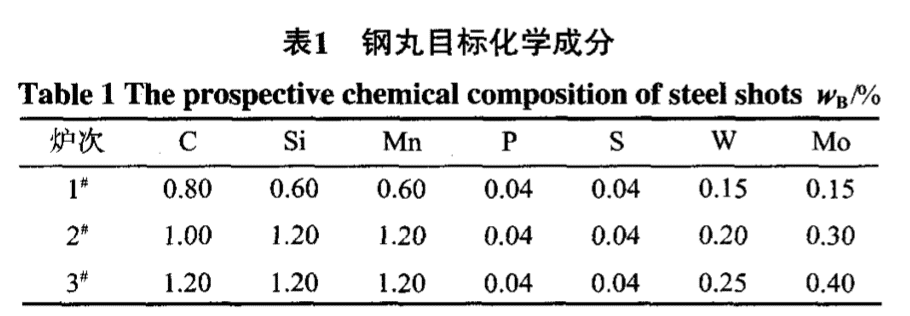

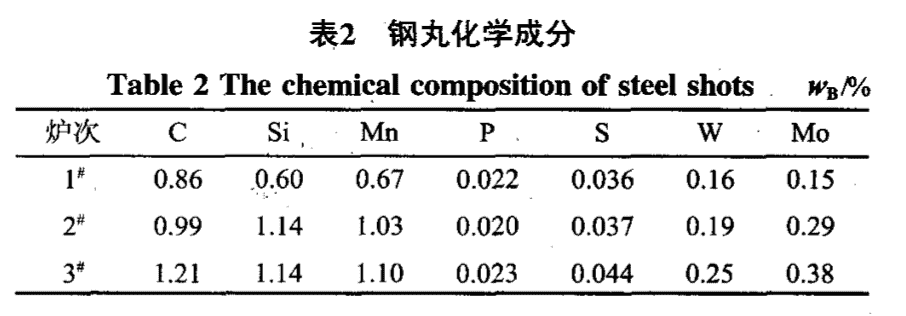

采用中頻感應 電爐熔煉 ,準備成分 比較純凈 的碳素 鋼 廢 料 料2~3t;鐵合金:硅鐵,錳鐵,鎢鐵,鉬鐵。考慮到 鐵合金 中的合金元素含量多少 ,分別按照 目標成分進?行 配 料 , 見 表 1。

為了確保成分的準確性 ,每爐不要熔煉太多 ,1t 左 右 為 宜 , 出 鋼 溫 度 ( 1 6 0 0 +_ 3 0 ) °C , 注 意 脫 氧 處 理 。分別按照三個 目標成分 各熔煉 1t鋼液并進行造粒 。

1.2.2 造粒

采用高壓 噴水 裝置進 行造粒口],造粒 前注 意把水 池 中的其他鋼丸清理干凈 ,不要與其他鋼丸混淆。對應 上述三種目標成分鋼液分三組 1、2、3造粒,并且分類保存。

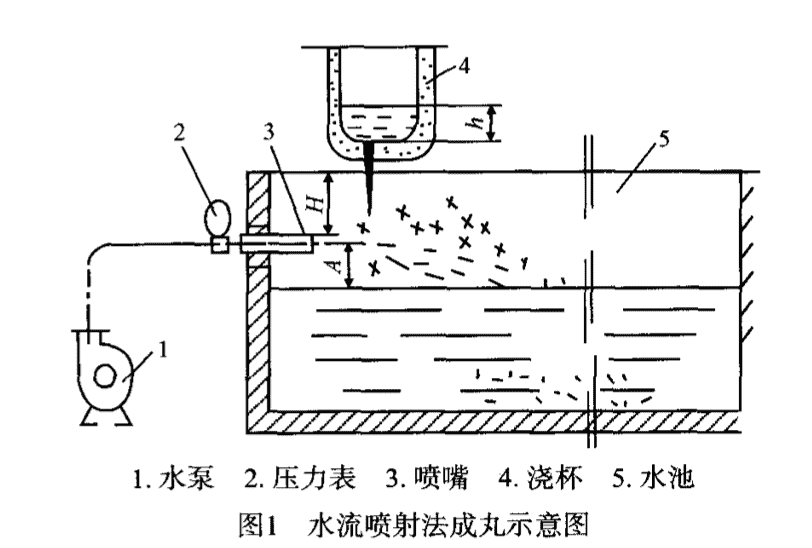

水噴法時高壓水流的噴射方 向和金屬流流動方向的夾角可以成垂直,如圖 1所示 。外部水流經高壓水 泵加壓后噴射出來 ,把金屬流破碎成顆粒狀液滴 。這?些金屬液滴在飛行過程中,由于表面張力的作用而變?成球形 ,然后落入水中冷卻 、凝 固。水噴法控制的噴?射 壓 力 為 0 .7 – 0 .2 5 M P a 。

1.2_3 篩 分

使用篩分設備 ,分別把 1、2、3鋼丸進行篩分,按照 不 同的粒 度大小進 行分類存放 。

1.3 鋼丸的等溫淬火

1.3.1 等溫淬火的理論基礎

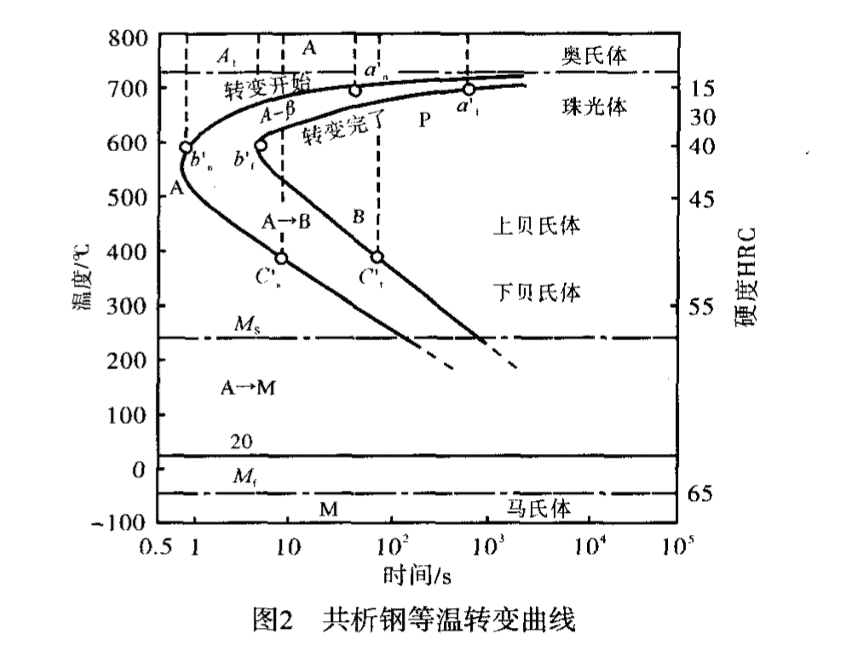

過冷奧氏體組織將要發(fā)生分解和轉變 ,隨著過冷?度的不同,轉變產物也不同,如圖 2所示,共析鋼當 過冷度較小時 ,奧氏體在較高溫度范圍內分解 ,產物 為珠光體;過冷度很大時,奧氏體轉變?yōu)轳R氏體;在?二者之間的溫度范圍內發(fā)生中溫轉變 ,形成貝氏體組?織。加入適 當?shù)暮辖鹪貢?C曲線右移 ,延長奧氏 體的孕育期 ,保證過 冷奧 氏體轉變的進行 。

珠光體組織塑性、韌性好,而硬度、耐磨性不足, 馬氏體結構硬度高,但韌性差 、脆性大。貝氏體分為 上貝氏體和下貝氏體。上貝氏體形成溫度在 550~350°C 之間 ,上貝氏體是成束平行排列 的條狀鐵素體和條 間 滲碳體所組成的非層狀組織 ;下貝氏體的形成溫度是 350°C至Ms點之間,下貝氏體是片狀鐵素體內部有碳?化物沉淀的組織。貝氏體的強度和硬度隨著形成溫度?的降低而提高 ,并且隨著含碳量 的增加而上升,高碳 下貝氏體的強度和硬度高于上貝氏體 ,并且下貝氏體 的韌性遠遠高于上 貝氏體 ,下貝氏體 能獲得高強度 、 高 硬 度 和 高 韌 性 的 配 合 。 以 30CrM nSi鋼 為 例 , 對 于下貝氏體為主的混合組織,可以獲得更好的硬度和韌性匹配,如圖3所示。

1.3.2等溫淬火裝置

淬火加熱爐采用自制的90KW電阻爐,不銹鋼內膽,爐體環(huán)繞電阻絲。加熱爐旁邊放置淬火槽,也是采用電阻絲加熱。帶有鎳鉻鎳硅自動控溫儀。

1.3.3等溫淬火工藝

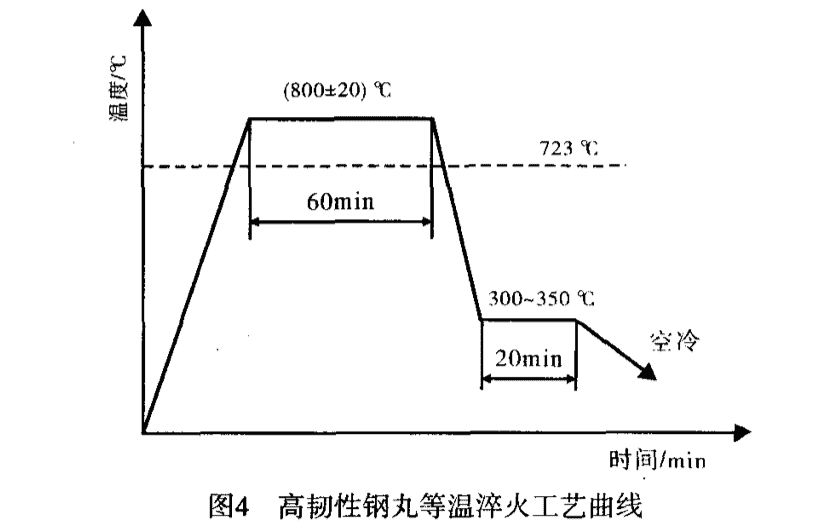

鋼丸的等溫淬火工藝如圖4所示,對1″、2″、 3″鋼丸分別進行淬火加熱,淬火過程如下。

(1)淬火加熱溫度: (800±20) ℃。在淬火加熱爐內把鋼丸加熱到預定溫度,并且保溫1h,使奧氏體均勻化。

(2)淬火介質:硝酸鉀和亞硝酸鈉, 55%

KNO,+45%NaNO20

(3)淬火介質加熱:設計制造一個介質加熱裝置,包括爐子和淬火槽,把介質加熱到300-350℃,恒溫。

(4)等溫淬火過程:把加熱好的鋼丸放入淬火介質中,保溫20 min,然后取出空冷。放入過程要快速平穩(wěn),防止淬火介質飛濺燙人。不要一次放入鋼丸太多,防止介質升溫。保溫過程中要監(jiān)控溫度。

1.4 鋼丸的后處理

淬火后的鋼丸要進行冷卻、清洗、干燥,然后包裝。鋼丸經過保溫20min等溫淬火后,放在空氣中自然冷卻到室溫狀態(tài),其間不要用水激冷,以免產生氧化現(xiàn)象。淬火冷卻后的鋼丸,表面粘有少量淬火介質,用溫水去除。沖洗干凈的鋼丸可以自然涼干,也可以通干燥空氣風干,或者在紅外線加熱爐內干燥,干燥溫度不能太高,幾十度為宜。

2研究結果及分析

2.1 化學成分分析

分析鋼丸的化學成分,檢驗是否符合目標成分,分析結果見表2,可以看出,實際化學成分,與表1中的目標成分基本接近。

2.2金相組織觀察

用OLYMPUS倒置式金相顯微鏡觀測淬火鋼丸S50的組織形貌,分析下貝氏體的形貌和分布,如圖5所示。圖中,上、中、下每兩幅圖片分別代表1″、23″鋼丸在不同放大倍數(shù)下的金相組織,可以看出,三種鋼丸的組織都是以貝氏體為主的混合組織,其中,1″鋼丸含有下貝氏體相比例較大, 2″鋼丸馬氏體含量稍多, 3″鋼丸馬氏體含量最多。因而, 1″、2″鋼丸具有較好的韌性、硬度適中, 3″鋼丸韌性較差、硬度較高,這在后續(xù)性能實驗中得到證實。

2.3性能測試

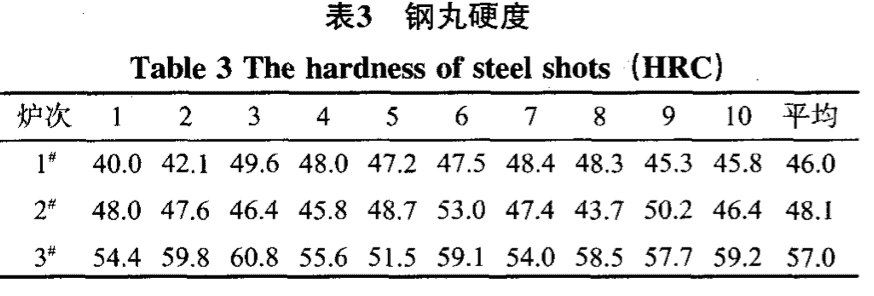

(1)硬度測試。每爐檢測10個鋼丸的硬度,測試的結果如表 3所示。

(2)韌性檢測 。在壽命試驗機上 ,檢測鋼丸的循?環(huán) 使 用 次 數(shù) 。 傳 統(tǒng) 鋼 丸 S550 的 循 環(huán) 次 數(shù) 為 2 980、?3020、3050, 平 均 循 環(huán) 次 數(shù) 3016次 ; 1 高 韌 性 鋼 丸S550的循環(huán) 次數(shù) 為 4120、4110、4080,平 均 循環(huán) 次 數(shù) 4 103 次 。 高 韌 性 鋼 丸 的 平 均 使 用 壽 命 是 傳 統(tǒng) 鋼 丸 1 .3 6 倍 。 2 鋼 丸 的 循 環(huán) 次 數(shù) 與 】 鋼 丸 比 較 接 近 , 3 鋼?丸 的 平 均 循 環(huán) 次 數(shù) 相 對 較 低 , 為 3 766 次 , 但 仍 然 高?于 傳 統(tǒng) 鋼 丸 S550。

3結論

(1)確定了鋼丸合適 的化學成分 ,成分控制范圍 (質 量 分 數(shù) ) : 0.85% ~ 1.20% C , 0.60% ~ 1.50% Si,?0 .6 0 % ~ 1 .5 0 % M n , 0 .1 0 % – 0 .4 5 % W , 0 .1 0 % – 0 .4 5 % M o ,P ≤ 0 .0 4 % , S ≤ 0 .0 4 % 。 在 此 范 圍 內 , 可 以 把 碳 及 合 金?元 素 控 制 得 低 一 些 , 有 利 于 優(yōu) 化 鋼 丸 的 組 織 和 性 能 。

(2)制訂了合理的等溫淬火工藝和淬火工藝參數(shù), 鋼丸淬火加熱溫度 (800+20)°C,淬火介質 55% K N O 3+ 4 5 % N a N O 2 , 介 質 加 熱 溫 度 3 0 0 ~ 3 5 0 °C , 淬 火 保 溫 時 間 20min。

(3)通過微合金化和等溫淬火工藝,獲得 以下貝氏 體為主的混合組織 ,在保證適 當硬度的基礎上 ,提高

了鋼 丸的韌性 。 (4)高韌性鋼丸可以替代一般高碳鋼丸 ,保證了清

理效果,使用壽命是高碳鋼丸的1.36倍。節(jié)約了資 源,具有 良好的經濟效益和社會效益。

]]>1.鋼 丸 材 質

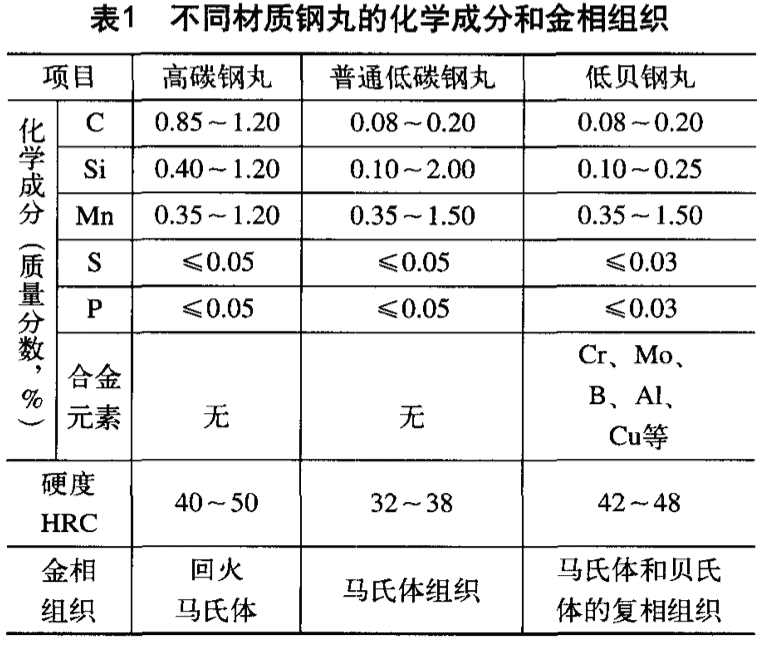

低 貝鋼丸采用電弧爐煉鋼 ,利用電弧爐可調 節(jié)成分的特性 ,通過脫碳、脫硫、脫磷 ,以及提 升鋼丸的塑性和沖擊韌度 ,降低脆性 ;通過加入 C r、 C u等 元 素 , 顯 著 提 高 鋼 丸 的 強 度 、 硬 度 和 耐 磨 性 ; 通 過 加 入 M o 、 A 1等 元 素 能 夠 細 化 晶 粒 , 提 高鋼 丸顯微組織的致 密性 ,提高沖擊性能 。并通過 造渣 、除渣來凈化鋼液 ,減少鋼液內雜 質含量 ,從 而使鋼丸獲得最佳的材 質。不同材質鋼丸的化學成 分 和 金 相 組 織 見 表 1。

2.磨料的金相組織和硬度

低貝鋼丸一般均采用獨特的等溫二次淬火和低溫回火工藝,對淬火冷卻介質和溫度進行了特別控制 ,使鋼丸獲得了更耐沖擊的貝氏體+馬氏體 的復相 組織 。從 圖1中可以看 出 ,高碳鋼丸晶界處有碳析 出,以至于拋丸過程中鋼丸接觸到鑄件瞬間 (鋼丸 速度78m/s) ,沿晶界會產生非常大的切 向力 ,鋼 丸在拋打過程中極 易破碎 ;低貝鋼丸是復相組織 , 組織結構非常致密,拋打過程中鋼丸撞擊到鑄件瞬 間,內部受力是均勻的 ,不會產生應力集中現(xiàn)象 , 因此低貝鋼丸的使用次數(shù)較高碳鋼丸有大幅提升。

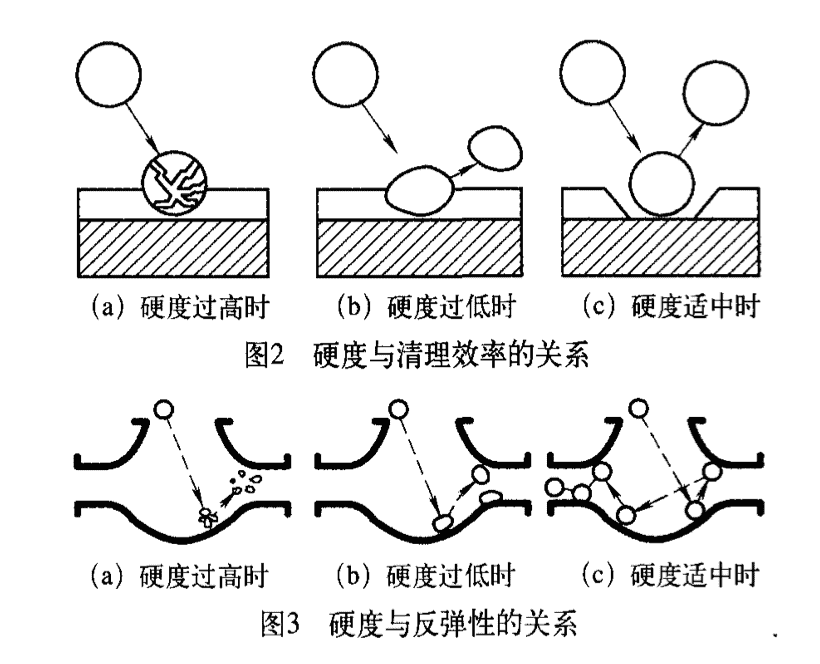

低 貝 鋼 丸 硬 度 為 4 2 ~ 4 8H R C 。 硬 度 是 鋼 丸 工 作 過程中的關鍵性能,對工作效率及消耗具有很大的 影響。鋼丸的顯微組織狀態(tài)決定 了其抗疲勞性能的 高低 ,良好的顯微組織能使其具 有更高的耐沖擊性能 ,從而具有更長的使用壽命 。

圖2為硬度與清理效率 的關 系,圖3為硬 度與反彈性的關系。從圖中可以發(fā)現(xiàn) ,硬度過高時鋼丸的 抗 沖擊性能非常差 ,容易產生內部應力集中,拋丸 過程中易破碎,無法滿足清理高效率的要求,并且 鋼丸的消耗升高 ;硬度過低時鋼 丸在碰撞中變形 , 不能有效地拋打鑄件本體 ,從而也影響清理效率 。以上兩種情況都無法將鑄件表面清理干凈,因此只有在鋼丸硬度適中的情況下,對鑄造件拋丸清理時,才能有效對工件本體驚醒有效對清理,而且鋼丸可以不斷循環(huán)使用,減少損耗,能夠有效的降低鑄造件拋丸成本。

3.鋼丸壽命(循環(huán)次數(shù))是其經濟性和綜合效率的體現(xiàn)

在拋丸清理中,鋼丸是一個逐漸磨損的過程 ,在反復的沖擊過程 中,每次沖擊鋼丸會發(fā)生一次形變 ,表面會脫落一層。鋼丸外形近似于多邊形 ,每個角度對鑄件的沖擊效果是相等的,在使用 中鋼丸會不斷變小 。高質量的鋼 九變小的過程緩慢 ,低 質量的鋼丸變小的速度很快。

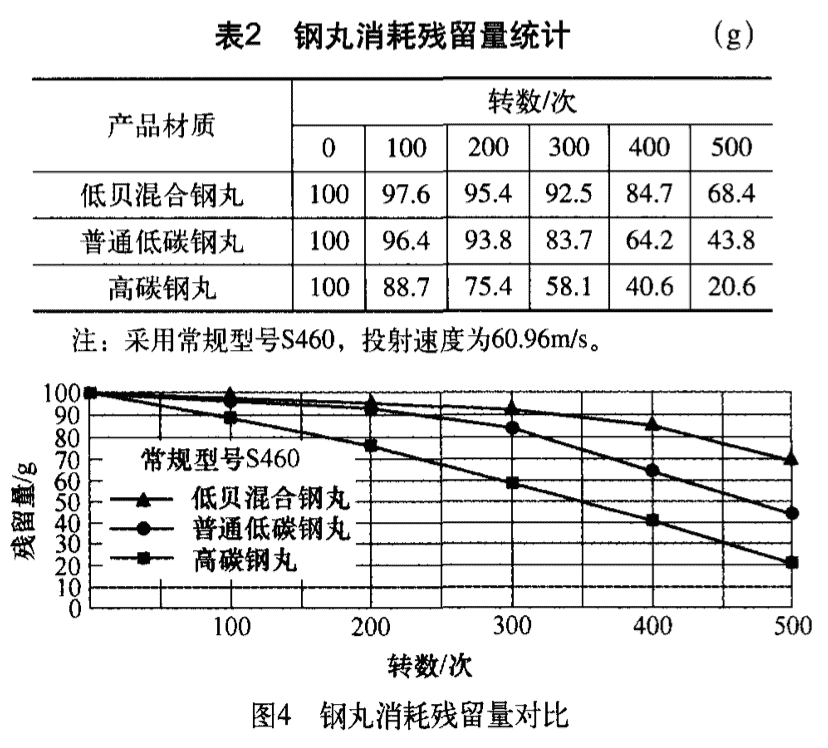

由于低 貝鋼丸的材質為低碳合金鋼材質 ,且經 過熱處理 ,因此使用中不易破碎 ,其磨損形式是逐步變小。我們采用 國際通用的美 國歐文壽命試驗機對高碳鋼丸 、低碳鋼 丸、低 貝鋼 丸進行殘 留量對 比試 驗 , 結 果 見 表 2、 圖 4。

在 相 同 條 件 下 , 經 過 精 確 的 磨 料 消 耗 對 比 試驗 ,可以看 出低貝鋼丸在拋打過程中使用壽命明顯 高 于 其 他 兩 種 鋼 丸 , 消 耗 量 明 顯 降 低 。

二 、生產性 試驗

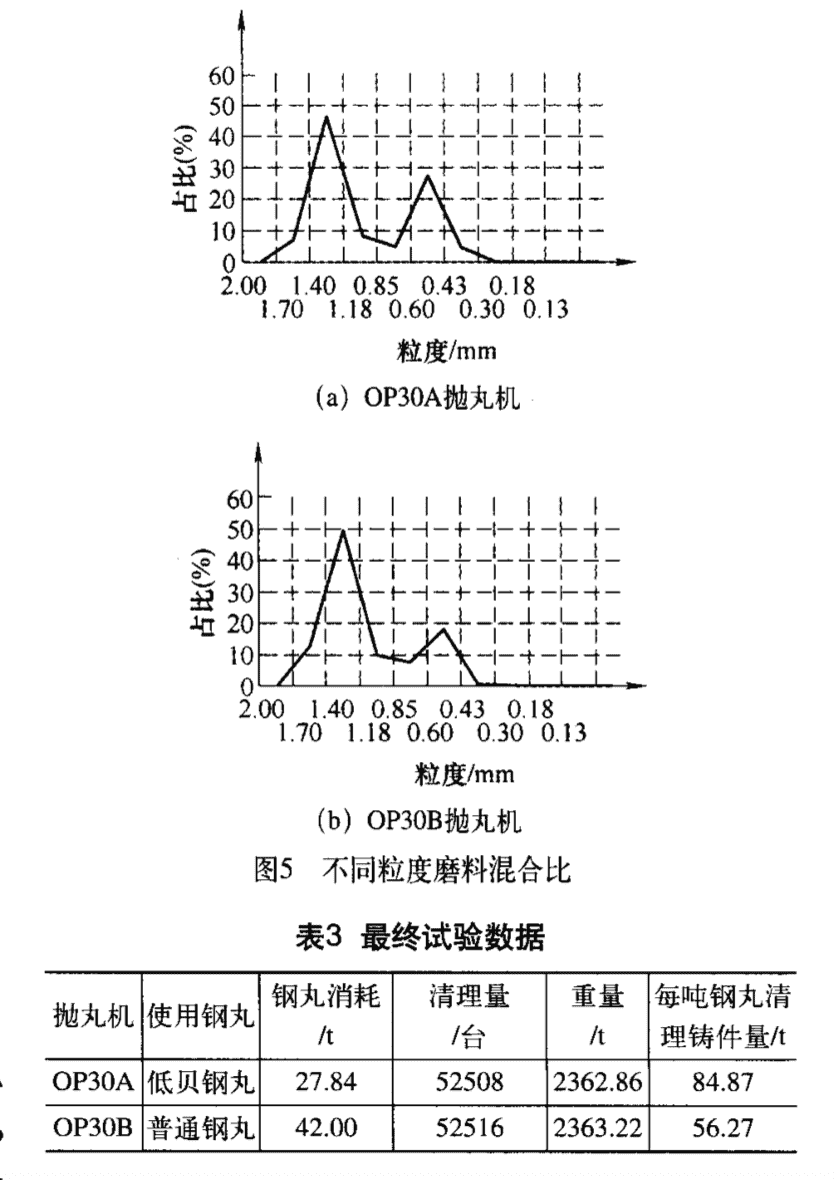

選 定 兩 臺 DIsADV2— 450拋 丸 機 OP30A- OP30B,將 OP30A拋 丸機 內 的原 用鋼 丸 全部 清 空 , 加 入 級 配 低 貝 鋼 丸 并 記 錄 初 次 裝 機 量 , O P30B 繼 續(xù) 添加普通鋼丸,調試好機器后 ,開始生產試驗 。

在拋頭 電流穩(wěn)定的狀態(tài)下 ,根據(jù)監(jiān)控兩 臺機器 中不同粒度鋼丸混合比 (見圖5)情況加料,保證 拋丸清理在最佳的混合比狀態(tài)下進行,分別記錄兩 臺拋丸機每天添加鋼丸的數(shù)量和清理產量 ,經過41 天的試驗 ,將兩臺拋丸機的加料數(shù)量和清理產量進 行匯總,得出最終試驗數(shù)據(jù) (見表3)。

由數(shù)據(jù)分 析可得 ,低 貝鋼丸 比普通鋼 丸消 耗 降低了41%,在 拋丸清理過程 中大幅減少 了鋼丸消耗 ,降低 了清理成本。

三、結論

(1)低貝鋼丸內部組織致密 (晶粒細化), 拋丸過程中逐步破碎 ,使用壽命延長 ,消耗降低。 (2 ) 低 貝 鋼 丸 相 比 普 通 鋼 丸 硬 度 更 平 均 , 且 更適 合鑄件表 面清理工作 ,鋼丸 的清理效率 大幅 提 升 。

]]>