摘要: 研究噴丸處理對 IC6合金 NiCoCrAlY涂層表面粗糙度的影響。結(jié)果表明,在涂層真空擴散處理后進行噴 丸處理 ,噴丸壓力 0. 4M Pa和時間 4m in可顯著改善 N iCoC rA lY涂層表面粗糙度 ,使 R a降至 1. 6μm 以下 ,并可提 高涂層致密度。涂層噴丸處理所引入的殘余壓應(yīng)力沒有引起基體 IC6合金再結(jié)晶。因此采取噴丸處理改善IC6合金NiCoCrAlY涂層表面粗糙度是完全可行的。

IC6合金是在“863”計劃資助下研制成功的一種定 向凝固Ni3Al基合金,是950~1100°C范圍內(nèi)工作的燃 氣渦輪發(fā)動機導(dǎo)向葉片較理想的材料 [ 1 ] 。 IC6合金成 功應(yīng)用于先進航空發(fā)動機的二級導(dǎo)向葉片 ,采用真空 多弧離子鍍 NiCoCrAlY包覆涂層以提供足夠的氧化抗 力[2] ,但 NiCoCrAlY涂層表面光潔度不如滲 Al涂層理 想 ,需加以改善 。噴丸處理在提高涂層的致密度 ,改善 抗氧化性能及表面粗糙度方面用途廣泛[3,4]。因此,對IC6合金二導(dǎo)葉片在涂覆涂層 NiCoCrAlY后進行噴丸 處理試驗 ,以期改善表面粗糙度。

1 實 驗 方 法

噴丸試驗共采用 5片葉片,分別編號 I1~I5。噴 丸采用 0. 25mm直徑實心玻璃丸 ,丸粒濃度 30%。噴 丸在涂層真空擴散熱處理后進行 ,采取的噴丸壓力和 時間為 0. 2MPa/4min和 0. 4MPa/4min,噴丸后不再進 行 熱 處 理 。 噴 丸 前 后 分 別 測 量 葉 盆 、葉 背 表 面 粗 糙 度 。采用掃描電鏡分析噴丸后的涂層形貌 ,并與 N iC2oC rA lY原始態(tài)涂層進行比較 。?

2?試驗結(jié)果與討論

2. 1?噴丸處理對涂層表面粗糙度的影響?

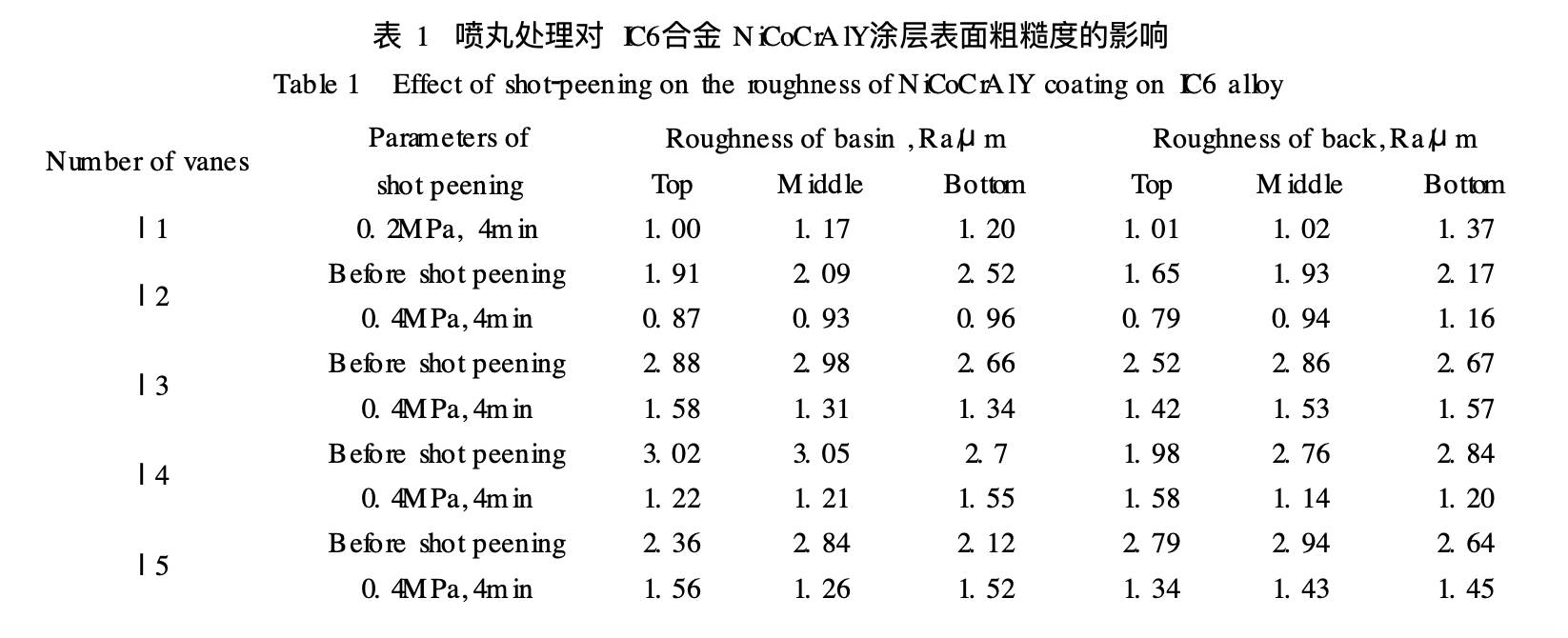

各葉片噴丸前后葉盆 、葉背表面粗糙度示于表1。N iCoCrA lY原始態(tài)涂層板狀試樣的表面粗糙度 在?1. 57~2. 53mm之間。可見,?噴丸后涂層未發(fā) 生剝落?,?并且粗糙度得到顯著改善?,?并且在大應(yīng)力 條件下粗糙度降低更為明顯 。因此采用噴丸壓力和 時間分別為?014MPa, 4min的工藝參數(shù)又對?3片葉 片?(?I3~I5)?進行噴丸處理。可見?,?盡管葉片?I3~I5的表面粗糙度噴丸前都在 2μm以上, 甚至超過 3μm , 但噴丸后表面粗糙度都顯著降低至 1. 6μm 以下 。這說明噴丸處理是降低涂層表面粗糙度的有效手段 。

2. 2?涂層噴丸前后的組織形貌

從?N iCoCrA lY涂層噴丸前后的表面形貌可見?,原始態(tài)涂層表面為細小顆粒堆積組成 ,局部有較高 的突起 。這主要是因為涂層涂覆過程中 ,涂層是以 原子團的形式沉積在基體表面 ,形成高低不平的突 起 。 而 涂 層 經(jīng) 噴 丸 處 理 后 表 面 非 常 平 整 、致 密 , 已 看 不到原始態(tài)表面所堆積的顆粒 ,這可能是原來表面 堆積的顆粒在噴丸作用下彼此焊合 ,并被打?qū)?nbsp;,因此 涂層粗糙度得以改善 。

從?N iCoCrA lY涂層噴丸前后的截面形貌可見?,?原始態(tài)涂層表面有一定的起伏?;?而噴丸處理后涂層 表面平坦?,與基體結(jié)合緊密?,厚度略減小 。這說明噴 丸過程中玻璃丸的撞擊作用不但使涂層表面更加平 坦?,而且減少涂層內(nèi)疏松和孔隙等缺陷?,使涂層更加 致密,因而涂層厚度略減小。文獻?[3]也表明噴丸 處理使涂層密度提高?30%以上。此外?,研究結(jié)果表 明?,噴丸處理后?IC6合金基體組織正常?,并且在進行1100°C/2h的熱處理后未出現(xiàn)再結(jié)晶現(xiàn)象。

3?結(jié) 論

在涂層真空擴散處理后進行噴丸處理 ,采取噴 丸壓力和時間分別為 0. 4MPa和 4min的工藝參數(shù), 可 顯 著 改 善 N iC o C rA l Y 涂 層 表 面 粗 糙 度 , 使 R a 降 至1. 6μm以下,并可提高涂層致密度。此外,噴丸處 理所引入的殘余壓應(yīng)力沒有引起基體 IC6 合金再結(jié) 晶。因此采取噴丸處理改善 IC6合金 NiCoCrAlY涂 層表面粗糙度是可行的 。

噴拋丸設(shè)備、噴丸強化技術(shù)服務(wù),182 0189 8806 文章鏈接:http://www.wwwbaihe0.com/1975/

微信聯(lián)系咨詢

微信聯(lián)系咨詢