文主要介紹了噴丸強化機理,噴丸成型工藝的選擇以及噴丸強化效果檢測 的三個方面來詳細介紹了噴丸技術對于提高材料抗疲勞性能或抗應力腐蝕的顯著效果, 對于噴丸過程改進措施提供相應的依據。

0引言

噴丸強化是一種傳統的材料表面強化手段,其工 藝相對比較簡單,但是效果明顯,被廣泛的應用于航天 航空、核電、機車、汽車等各個領域。噴丸強化是一個 冷處理過程,其原理是利用高速彈丸撞擊材料,即無數 個彈丸撞擊金屬零件表面,在材料表面形成小壓痕或 凹坑,使材料表面發生塑性變形,從而在金屬表面產生 殘余應力 ?J。表層下壓縮的晶粒由于要恢復到原來的 形狀,從而會產生一個均勻的殘余壓應力層,使材料表 面得到強化經過噴丸處理之后,材料表層的組織結構 發生變化,晶粒細化,位錯密度增大,晶格畸變增大,最 終形成很高的殘余壓應力。材料表層殘余應力的存在 將明顯地提高材料的抗疲勞性能和疲勞壽命,提高材 料表面的強度和硬度、以及抗應力腐蝕及耐高溫氧化等性能。

1噴丸強化

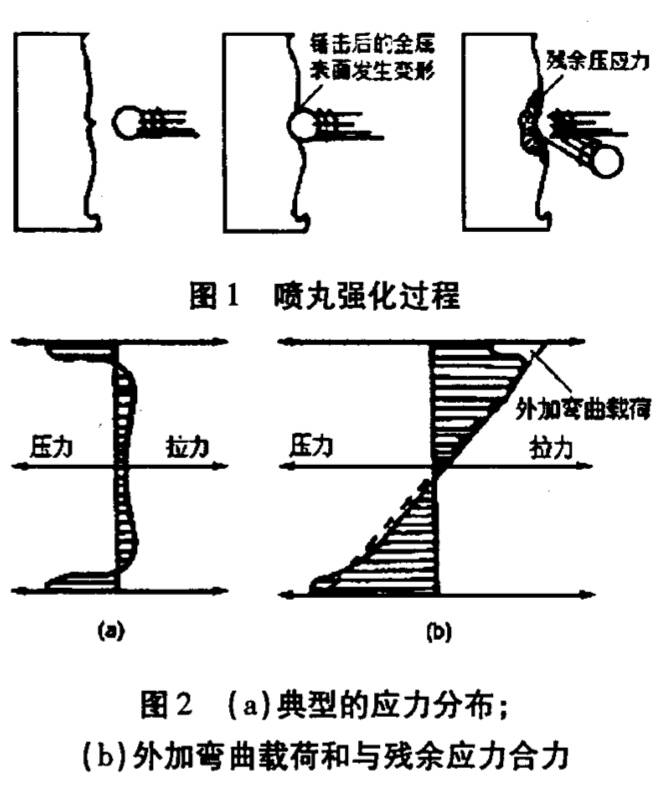

噴丸用的丸體,是用鑄鋼或鍛鋼、不銹鋼、陶瓷或 玻璃等制成的。在噴丸過程中,具有足夠能量的彈丸 錘擊工件表面,并在充裕的時間內,以冷加工的形式在 工件表面造成重疊的凹點。生成凹點的作業過程引起 壓應力并拉伸表面結構。這一變化過程被工件內層未 受錘擊的部分所阻擋,所以,就在工件表面和近表層產 生殘余壓應力見圖1。這種壓應力會消除因修磨、熱處 理、焊接、電鍍或硬化涂層而造成的有害殘余拉應力。

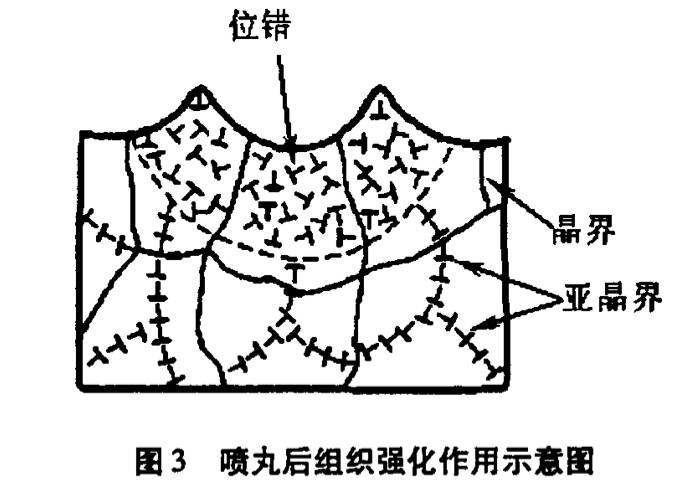

除此之外,當進行噴丸處理的工件受到來著外部 的載荷時,如彎曲,表面殘余應力就會減少工件表面或 接近工件表面的外加拉應力的強度,而幾乎所有的疲勞和應力腐蝕造成的斷裂都是在這些地方生成的見圖 2。因為殘余應力的高峰值總是出現在接近工件表面 的地方,所以,噴丸是消除外加拉應力的最有效工藝手 段。這些外加應力包括由于彎曲或扭曲造成的應力, 或由于局部應力源,如刻痕、圓角半徑、截面變化、焊接點或表面疵點而造成的應力。

1.1噴丸殘余應力場強化作用

當有殘余應力存在時,疲勞裂紋的萌生位置則移 向次表面,產生疲勞裂紋所需的外加交變應力提高,即 提高了疲勞強度。特別當零件表面有缺口或微裂紋 時,殘余壓應力的作用更為顯著。噴丸材料表層中殘 余壓應力提高疲勞性能原因有兩個:

第一,抵御由外力或外力矩在零件表層產生的拉 應力,使作用在材料上的最大交變應力水平下降,從而 提高了裂紋開始擴張的臨界應力強度因子,當殘余壓 應力層的深度超過微裂紋的深度時,平均應力的下降也能降低疲勞裂紋的擴展速度。 第二,殘余壓應力能阻止位于最大剪應力方向附近的晶體滑移,因而壓應力區比拉應力區總是需要更 大的外力才能使晶體開始滑移。

1.2噴丸組織強化作用

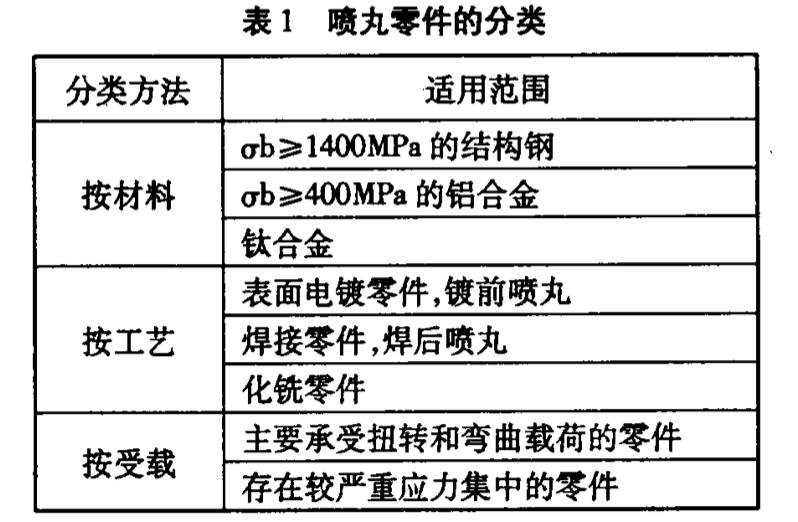

噴丸組織強化的作用在于,噴丸優化了形變層內 的組織結構,使晶塊(晶粒、亞晶和位錯胞)細化、位錯 密度和顯微畸變增高如圖3所示,在某些情況下也可 能發生相變強化等。這種組織結構的變化一方面使形 變層內的晶體不易發生滑移,另一方面又能把內部金屬所發生的滑移阻止在形變強化層與內部的界面上, 上述作用均會阻礙疲勞裂紋在材料表面上的萌生,從而延長了材料的疲勞壽命。

1.3表面形貌的作用

噴丸對零件表面造成的變化可能成為強化因素, 也可能是弱化因素,這取決于零件噴前得表面狀態和 噴丸工藝。當受噴前表面粗糙度值較高,且噴丸強度 不大時,噴丸后表面粗糙度值反而降低,此時噴丸對表 面形貌的改變即為強化因素;當噴丸后表面粗糙度值 顯著提高或由于過噴引起表面微裂紋,將降低受噴零 部件的疲勞強度。

2 噴丸強化技術的應用

噴丸技術的強化效果顯著,效率高,限制小,實施的難度較低,因此應用越來越廣泛。噴丸強化機理和 大量實驗結果表明,噴丸強化適用的材料和零件應具 有表1中的特點。

3噴丸工藝的選擇

噴丸工藝參數包括彈丸速率一空氣壓力或拋丸轉輪的速度、彈丸流量、彈丸的撞擊的角度、噴嘴與標靶 零件的距離(相隔距離)、彈丸尺寸(規格控制)、彈丸硬 度(規格控制)、噴嘴的設計、噴砂管的尺寸和狀況。但 是研究者從眾多的影響因素中歸結為噴丸介質、噴丸 強度和覆蓋率的影響。

3.1噴丸介質的選擇 噴丸介質(彈丸)的選擇主要依據零件的力學性能、形狀、尺寸及服役條件,包括彈丸種類和尺寸選擇 兩方面。

丸強化用彈丸有金屬彈丸(如鑄鐵丸、鑄鋼丸、 切制鋼絲丸和不銹鋼丸等)和非金屬彈丸(陶瓷丸和玻 璃丸等)。金屬彈丸中鑄鋼丸韌性好,成本較低,因此 應用較多。陶瓷彈丸是一種較新的噴丸介質,可用于 替代玻璃丸和部分替代鑄鋼丸。

彈丸種類的選擇一般應遵循:

(1)黑色金屬可用各種彈丸,有色金屬及不銹鋼零件建議選用非金屬丸或不銹鋼丸。

(2)對噴后表面粗糙度要求不高的零件可選擇金屬丸,反之則應選擇陶瓷丸或玻璃丸。

(3)受噴材料硬度較高,應選擇高硬度的彈丸。

彈丸的尺寸選擇應遵循以下原則:

(1)對于零件狹縫和溝槽等非開放式受噴部位,彈 丸的尺寸應保證一定的通過性,如齒根R較小的的齒 輪,彈丸直徑應小于R/2。

(2)對于噴丸前表面粗糙度值較大的零件,宜選擇 較大尺寸的彈丸,反之則宜選擇較小尺寸。

(3)對于噴丸后表面需要進行機械加工的零件噴 丸,彈丸宜選擇較大尺寸。

3.2噴丸強度的選擇

噴丸強度是噴丸介質沖擊能量的度量值,噴丸強度通常使用ALMEN試片進行度量,零件噴丸強度的選 擇應遵循以下原則:

(1)應保證噴丸變形能夠滿足設計的要求。

(2)在保證不產生損傷的前提下,提供足夠的強化 效果。

(3)同樣的材料噴丸強化,噴前零件的表面粗糙度 值越高,則噴丸強度應隨之適當增大。

(4)對于噴丸前表面電鍍或噴后表面進行機械加 工的零件噴丸,應選擇較大的噴丸強度。

3.3噴丸覆蓋率

受噴零件表面上彈丸坑占據的面積與受噴表面總 面積之比,通常以百分數表示,稱為表面覆蓋率。噴丸 覆蓋率的選擇應根據受噴零件的實際狀態而定,一般 情況下對于室溫服役的零件,噴丸覆蓋率應達到 100%;而對于高溫下服役的零件則應根據零件的服役 狀態通過試驗確定最佳噴丸覆蓋率。

4噴丸強化效果的表征

4.1噴丸殘余應力的表征

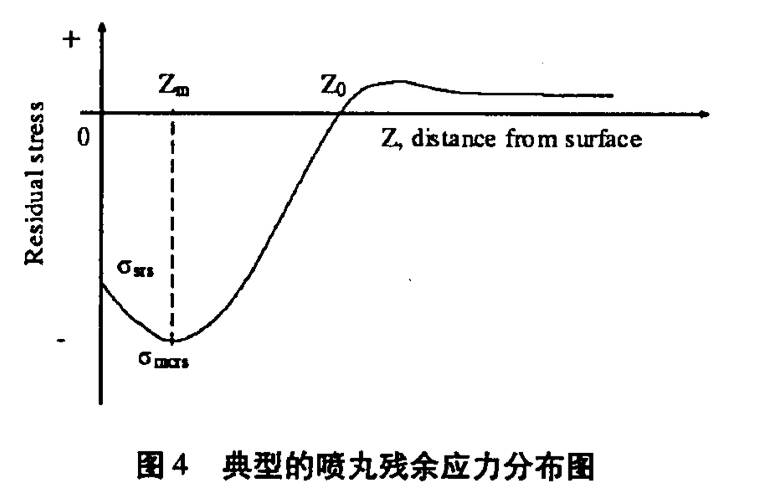

噴丸殘余應力隨著距表面深度的增加逐漸增大, 到達最大值后逐漸降低,在壓應力層以下區域變為較 小的拉應力。噴丸后材料的殘余應力隨層深的分布曲 線如圖4所示,lysrs為表面殘余應力、o-mtrs為最大殘 余壓應力、Zm為最大殘余壓應力層深、Zo為殘余應力總體層深。 噴丸殘余應力的分布與材料強度以及噴丸強度有關,噴丸強度一定時,材料的強度越高,殘余壓應力層 深越小;材料一定時,噴丸強度越高,殘余壓應力層深越大,表面殘余應力和最大殘余壓應力也相應提高。

噴丸殘余應力的測量方法可以分為應力松馳法、應力敏感性測應力法和x射線衍射法三類。

應力松馳法屬于機械測定法,其測量原理是對材 料進行局部分離或分割,除去一部分才材料,從而使殘 余應力被局部釋放,使原有的殘余應力松馳,從而產生 彈性變形,然后可根據彈性變形量得大小來計算殘余應力的數值。

應力敏感性測應力法是利用金屬材料的某些對殘余應力比較敏感的性能,如磁性、聲波的傳播速度和硬 度等,當材料內存在殘余應力時,這些性能會有明顯的 變化,測量這些性能的變化就可以推算出殘余應力的 數值。

X射線衍射法屬于物理測試法,無需對材料進行 分離或切割,可以直接通過測量材料的彈性求得殘余 應力值。

4.2噴丸疲勞性能的表征

一般來說,材料的強度極限越高,外加應力水平越低,試樣的壽命越高;反之,則疲勞壽命越低。表示這 種外加應力水平和標準試樣疲勞壽命之間的關系曲線 稱為中值S—N曲線,幾種典型的S—N曲線如下圖所示,圖(5一a)為結構鋼和鈦合金的典型形式,圖(5一b) 是有色金屬和腐蝕疲勞的典型形式。

S—N曲線較為完整的反應不同載荷下的疲勞壽 命以及疲勞極限,但所需試樣較多,試樣量較大;而疲勞壽命對比的方法每組試樣最少只需3支,通過對比噴丸強化試樣的疲勞壽命增益即可表征噴丸強化效果的好壞。

使用疲勞性能檢測應注意:

(1)疲勞試樣的噴前表面狀態應盡量模擬噴前實 際零件表面。

(2)疲勞試驗應盡量模擬實際零件服役狀態下的 受載情況。

5結論

噴丸是一個看似簡單,但是卻受多種因素影響的特殊過程,通過對噴丸強化機理,噴丸成型工藝的選擇 以及噴丸強化效果檢測的三個方面來詳細介紹了噴丸 技術對于提高材料抗疲勞性能或抗應力腐蝕的顯著效 果,進一步對于噴丸的特殊過程控制應該從那幾個方面人手提供了一定的借鑒意義。

噴拋丸設備、噴丸強化技術服務,182 0189 8806 文章鏈接:http://www.wwwbaihe0.com/1749/

微信聯系咨詢

微信聯系咨詢