江蘇高壓水射流噴丸機(jī)制造商,生產(chǎn)各類高壓水射流噴丸強(qiáng)化去應(yīng)力設(shè)備,文章就我司高壓水射流噴丸機(jī),在去除焊接殘余應(yīng)力方面的作用和工藝做具體介紹和分析,歡迎有需要的客戶聯(lián)系我們。

焊接不可避免產(chǎn)生殘余應(yīng)力,對(duì)結(jié)構(gòu)完整性造成很大影響。提出利用高壓水射流噴丸技術(shù) 降低焊接殘余應(yīng)力,并利用有限元法進(jìn)行計(jì)算模擬。分別開發(fā) 了模擬焊接 的移動(dòng)雙橢球熱源子程 序及模擬高壓水射流噴丸 的移動(dòng)壓力載荷子程序 ,得到 了經(jīng)高壓水射流噴丸處理前后焊接殘余應(yīng) 力分布的變化規(guī)律。計(jì)算結(jié)果表明,經(jīng)高壓水射流噴丸處理后,焊縫和熱影響區(qū)存在 的焊態(tài)殘余應(yīng)力得到降低,在焊縫 區(qū)已經(jīng)產(chǎn)生壓縮應(yīng)力。證明高壓水射流噴丸具有降低焊接殘余應(yīng)力的效果。

0 引言

焊接是現(xiàn)代生產(chǎn)不可缺少 的加工工藝 ,但焊 后不可避免產(chǎn)生殘余 應(yīng)力 ,對(duì)結(jié)構(gòu)完整性產(chǎn)生很 大影響。如何降低殘余應(yīng)力一直是研究的熱點(diǎn) 問 題 ,其 方 法 主 要 有 :焊 后 熱 處 理 (Post—weldingheattreatment,簡稱 PWHT)、力學(xué)形變法(過載拉 伸 、振 動(dòng) 時(shí) 效 、錘 擊 、噴 丸 、爆 炸 處 理 等 )和 溫 差 形 變 法 ? 。 PW HT 是 當(dāng) 前 焊 后 消 除 殘 余 應(yīng) 力 的 最 主 要方法 ,但 目前很多容器都未經(jīng)熱處理直接使用 。 機(jī)械作用法雖然應(yīng)用較為廣泛,但這些方法難 以 消除死角部位 (如接管根部 )的殘余應(yīng)力 ,使得斷 裂失效往往產(chǎn)生于死角位置。

高壓水射流是一種新的表 面強(qiáng)化方法 ,與傳 統(tǒng)噴丸相 比具有強(qiáng)化效果好 、成本低 、無污染 、便 于實(shí)現(xiàn) 自動(dòng)化和容易對(duì)狹窄 、深 凹槽部位進(jìn)行強(qiáng) 化 等 諸 多 優(yōu) 點(diǎn) j。 2O 世 紀(jì) 80 年 代 末 ,Zafred 首 先提 出利用高壓水射流進(jìn)行金屬表面噴丸強(qiáng)化的 思想 ,從而開始了高壓水射流噴丸強(qiáng)化 技術(shù) 的研 究 。國內(nèi),董星等 對(duì)高壓水射流噴丸強(qiáng)化 技術(shù)進(jìn)行 了研究 ,指 出高壓水射流噴丸 能使材料 表層產(chǎn)生塑性變形 ,得到理想的組織結(jié)構(gòu) 和殘余 應(yīng) 力 分布 。

文中提出采用高壓水 射流降低 焊接殘 余應(yīng) 力,并利用有限元法進(jìn)行數(shù)值模擬,獲得經(jīng)高壓水 射流處理前后殘余應(yīng)力 的變化 ,并從機(jī)理上進(jìn)行 解釋 ,證明高壓水射流是一種 降低焊接殘余應(yīng)力 的有效方法 。

1 有限元模型

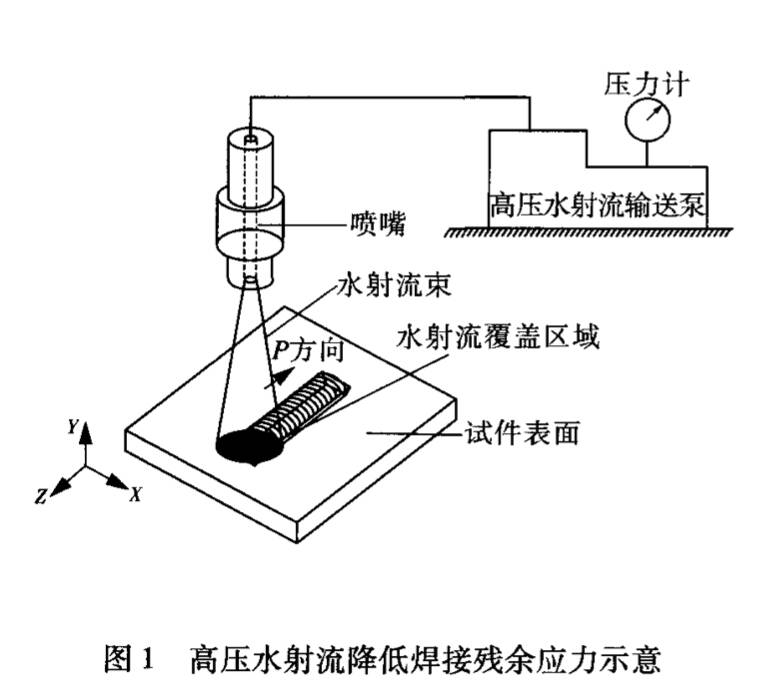

1.1 高壓水射流降低殘余應(yīng)力過程

高壓水射流是 以水 作為工作介質(zhì) ,通過增壓系統(tǒng)和特定形狀 的噴嘴產(chǎn)生高速射流束 ,形成具 有極高能級(jí)密 度 的水射 流束。高壓水 射流 降 低殘余應(yīng)力的具體過程如圖 1所示。噴頭垂直于試樣表面 ,并沿著 P方 向平行移動(dòng) ,水道 中的水 由超高壓泵輸送到噴嘴處 ,形成高壓 ,經(jīng)噴嘴后沖擊在試件焊縫表面上。

1.2 有限元分析思路

首先對(duì)焊接溫度場(chǎng)進(jìn)行模擬,然后計(jì)算殘余應(yīng)力,最后對(duì)高壓水射流沖擊焊縫表面進(jìn)行模擬。由于焊接溫度場(chǎng)對(duì)殘余 應(yīng)力影 響很大 ,而應(yīng)力場(chǎng) 對(duì)溫度場(chǎng)的影響很小,利用 ABAQUS開發(fā)出一個(gè) 順次耦合 的計(jì)算程序來模擬焊接殘余應(yīng)力 。 首先計(jì)算溫度場(chǎng) ,將各節(jié)點(diǎn)溫度場(chǎng)計(jì)算結(jié)果輸出 到結(jié)果文件作為力分析 的預(yù)定義場(chǎng) ,在力分析過 程中,從此預(yù)定義場(chǎng) 中讀取各節(jié)點(diǎn)的溫度 ,進(jìn)行插 值計(jì)算得到焊接殘余應(yīng)力場(chǎng) ;然后 ,模擬移動(dòng)高壓 水射流噴射壓力載荷 ,作用在焊縫表面 ,得到高壓 水射流處理后的殘余應(yīng)力分布 ,并與高壓水射流 處理前 的殘余應(yīng)力進(jìn)行比較。

1.3 幾何模型及網(wǎng)格劃分

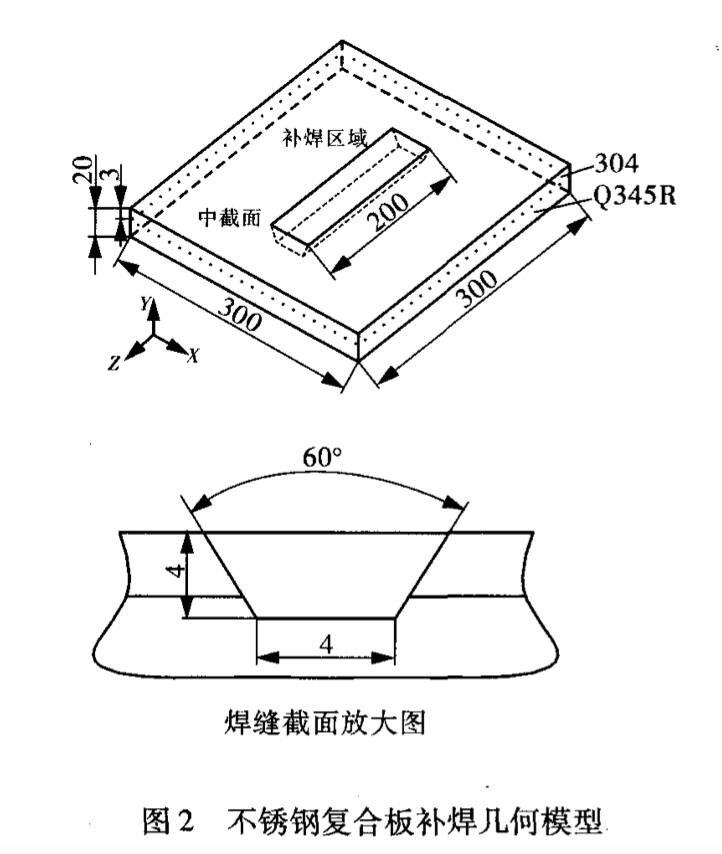

以不銹鋼復(fù)合板補(bǔ)焊接頭為例,如圖2所示。復(fù) 層 材 料 304 不 銹 鋼 ,基 層 材 料 Q345R ,厚 度 分 別 為 3 和 17 mm ;復(fù) 合 板 尺 寸 為 300 mm ×30 0 mm × 20mm。在覆層材料中間位置進(jìn)行補(bǔ)焊,補(bǔ)焊深 度 為 4 m m ,其 中 基 層 刨 深 1 m m ,坡 口 角 度 3 0。

利 用 有 限 元 軟 件 ABAQUS,根 據(jù) 圖 2 所 示 幾 何尺寸建立三維模型。利用單元鈍化與激活方法 來形成焊縫金屬。在焊縫及熱影響區(qū) ,殘余應(yīng)力 比 較 大 ,網(wǎng) 格 劃 分 較 為 密 集 ,在 遠(yuǎn) 離 焊 縫 的 區(qū) 域 , 網(wǎng)格較為稀疏 。圖 3示 出了網(wǎng)格劃分模式 ,共有 55575 個(gè) 節(jié) 點(diǎn) 和 49728 個(gè) 單 元 。 溫 度 場(chǎng) 采 用 D C 3 D 8 單 元 ,應(yīng) 力 場(chǎng) 計(jì) 算 采 用 C 3 D 8 單 元 。 熱 分 析和力分析采用相同的單元和節(jié)點(diǎn) 。

1.4 材料參數(shù)

材料參數(shù)的選取需要考慮焊接過程隨溫度變化的效應(yīng),并且假定材料在高溫狀態(tài)下,物理性能不變。計(jì)算焊接溫度場(chǎng)和殘余應(yīng)力場(chǎng)所需 物 理 性 能 和 力 學(xué) 性 能 參 數(shù) ,焊 接 采 用 手 工 電 弧 焊 ,電 流 155 A ,電 壓 25 V ,焊 接 速 度 2.5 mm/s,焊 接 熱 效 率 取 0.85。

1.5 邊界條件和初始條件

在焊接溫度場(chǎng) 中,模 型外表面為對(duì)流和輻射邊界條件,對(duì)流系數(shù)取 10W/(m ·K),輻射發(fā)射 率 取 0.85,初 始 溫 度 取 20 °C 。

在殘余應(yīng)力分析和水射流分析 中,在不銹鋼 復(fù) 合 板 底 部 4 個(gè) 端 點(diǎn) 約 束 其 所 有 自 由 度 ,限 制 焊 件的剛性移動(dòng)。

1.6 溫 度 場(chǎng) 模 擬

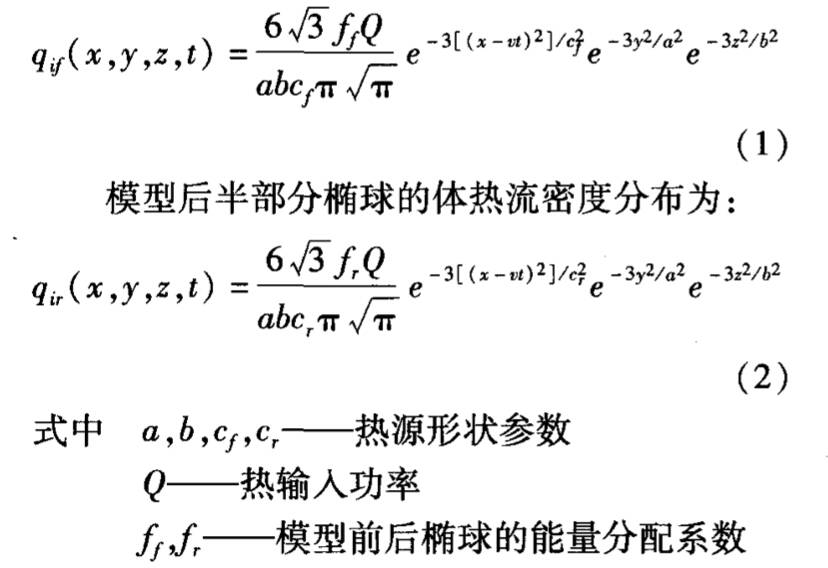

采 用 標(biāo) 準(zhǔn) 的 Goldak 雙 橢 球 熱 源 模 型 ,它 由 前 后 兩 個(gè) 1/4 的 橢 球 組 成 ,數(shù) 學(xué) 表 達(dá) 式 如 下 :

模型前半部分橢球的體熱流密度分布為 :

將電弧看成輻射狀對(duì)稱并成雙橢球分布作用 于焊縫表面,用 FORTRAN語言編寫熱源子程序DFLUX,在 ABAQUS中調(diào)用該子程序進(jìn)行計(jì)算。 隨著時(shí)間t的變化,電弧中心沿焊縫表面做直線 移動(dòng),實(shí)現(xiàn)了熱源的移動(dòng),進(jìn)行熱分析,得到焊接 溫 度 場(chǎng) 。

1.7 殘余應(yīng)力計(jì)算

在殘余應(yīng)力分析過程 中,將各節(jié)點(diǎn)溫度場(chǎng)計(jì)算結(jié)果輸 出到結(jié)果文件作為力分析 的預(yù)定義場(chǎng) , 再從預(yù)定義場(chǎng) 中讀取各節(jié)點(diǎn)的溫度 ,進(jìn)行插值計(jì) 算 得 到 焊 接 殘 余 應(yīng) 力 場(chǎng) 。

假定總應(yīng)變可表示成 :

由胡克定律可計(jì)算 出彈性應(yīng)變 ,塑性應(yīng)變服 從 Mises屈 服 準(zhǔn) 則 以 及 各 向 同 性 強(qiáng) 化 模 型 ,熱 應(yīng) 變根據(jù)熱膨脹系數(shù)計(jì)算。

1.8 高壓水射流模擬

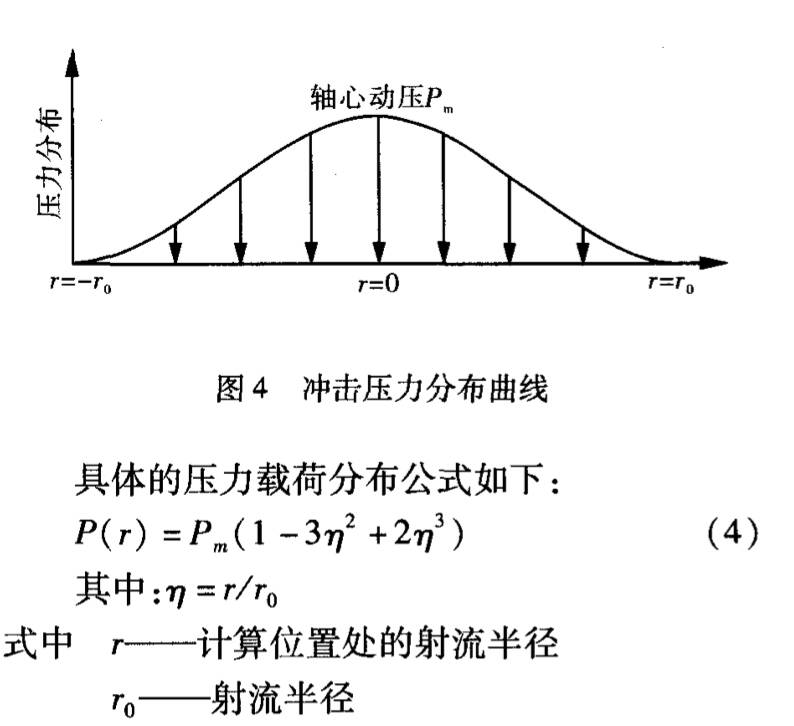

高壓水射流對(duì)試樣的作用力隨著沖擊半徑增 大 而 減 小 ,直 至 為 零 。 其 分 布 曲 線 如 圖 4 所。

將高壓水射流沖擊過程看成是一具有函數(shù)分布的分布力加載在焊縫表面。用 FORTRAN語 言,將式(4)編寫為一個(gè)三維的高壓水射流移動(dòng) 載荷子程序 DLOAD,在 ABAQUS中調(diào)用該子程 序進(jìn)行計(jì)算 ,得到經(jīng)高壓水射 流處理的殘余應(yīng)力 分布。

本次模擬計(jì)算取噴嘴直徑為 1mm,射流噴丸 壓 力 為 500 MPa,則 根 據(jù) 文 獻(xiàn) 計(jì) 算 得 射 流 作 用 于 復(fù) 合 板 上 的 沖 擊 半 徑 為 1.291 mm ,射 流 作 用 于復(fù)合板上的沖擊 中心處軸心動(dòng)壓 P =500 MPa。取與實(shí)際噴丸條件吻合,取射流沖擊半徑 為 1 .3 m m ,本 次 模 型 中 焊 縫 寬 度 8 .6 m m ,為 使 水射流能夠加載完在整個(gè)焊縫區(qū)域,可將高壓水射流沿不重復(fù)路線沖擊7次。

為簡化計(jì)算,提出以下基本假設(shè)”:(1)忽略射流基本段橫向速度的影響;

(2)射流垂直沖擊試件表面,對(duì)試件施加的是非線性軸對(duì)稱面分布載荷;

(3)忽略射流沖擊持續(xù)時(shí)間的影響,以準(zhǔn)靜態(tài)壓力分布代替瞬態(tài)沖擊壓力分布;

(4)受高壓水射流沖擊的覆材和基材為均質(zhì)的各向同性體。

2結(jié)果與分析

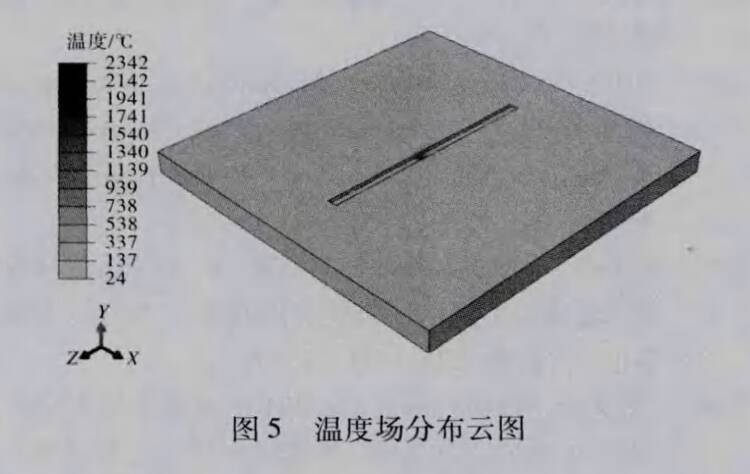

圖5示出了某時(shí)刻焊接溫度場(chǎng)分布云圖。焊縫中心最高溫度為2342 ℃,整個(gè)焊縫區(qū)域溫度均已超過熔點(diǎn),這說明計(jì)算模擬與實(shí)際的熔池和熱影響區(qū)尺寸大致相符。遠(yuǎn)離焊縫中心,溫度逐漸降低。

分別定義沿x,y和z方向的殘余應(yīng)力分別為橫向應(yīng)力o,厚度應(yīng)力o,縱向應(yīng)力0.。由于厚度方向應(yīng)力。,很小,因此不對(duì)其進(jìn)行分析。圖6,7分別示出了模型在高壓水射流加載前后o,和0,分布云圖。從圖中應(yīng)力顏色變化很明顯可以看出,焊縫及熱影響周圍區(qū)域表面的殘余應(yīng)力得到了大大降低,說明高壓水射流能夠降低焊接殘余應(yīng)力。

圖8示出了高壓水射流加載前后焊縫表面殘余應(yīng)力分布。在焊態(tài)下,焊縫及熱影響區(qū)產(chǎn)生了較高的殘余拉應(yīng)力。在焊縫區(qū)域,最大橫向和縱向應(yīng)力分別為198和288 MPa,在熱影響區(qū),最大橫向和縱向應(yīng)力分別為223和269 MPa。這是由于焊接熱輸入引起材料不均勻局部加熱,熔池高溫區(qū)材料的熱膨脹受到周圍材料的限制,產(chǎn)生不均勻壓縮塑性變形,在冷卻過程中,已發(fā)生塑性變形的這部分材料受到周圍材料的制約,而不能自由收縮,形成了拉應(yīng)力。遠(yuǎn)離焊縫和熱影響區(qū),應(yīng)力逐漸降低。

從圖8可以看出,經(jīng)高壓水射流作用后,殘余應(yīng)力得到降低。在焊縫區(qū),橫向應(yīng)力降低到-18.9 MPa以下,最大降低至-46. 7 MPa,最大1降低幅值達(dá)到216.8 MPa,平均降低了122.2%;縱向應(yīng)力降低到68.9 MPa以下,最大降低至-66.1 MPa,最大降低幅值達(dá)到354.0 MPa,平均降低了103.4%。在熱影響區(qū),橫向應(yīng)力降低到66.1 MPa以下,最大降低至-7.2 MPa,最大降低幅值達(dá)到215.4 MPa,平均降低了88.7% ;縱向應(yīng)力降低到104.3 MPa以下,最大降低至93. 5MPa,最大降低幅值達(dá)到175.8 MPa,平均降低了

60.9% 。

由以上分析可知 ,經(jīng)高壓水射流處理后 ,焊縫 表面及熱影響區(qū)的殘余應(yīng)力得到了很大程度的降 低 ,在焊縫區(qū)已經(jīng)產(chǎn)生了壓縮應(yīng)力 ,有效控制了疲 勞源 的萌生 和裂紋 的擴(kuò)展 。

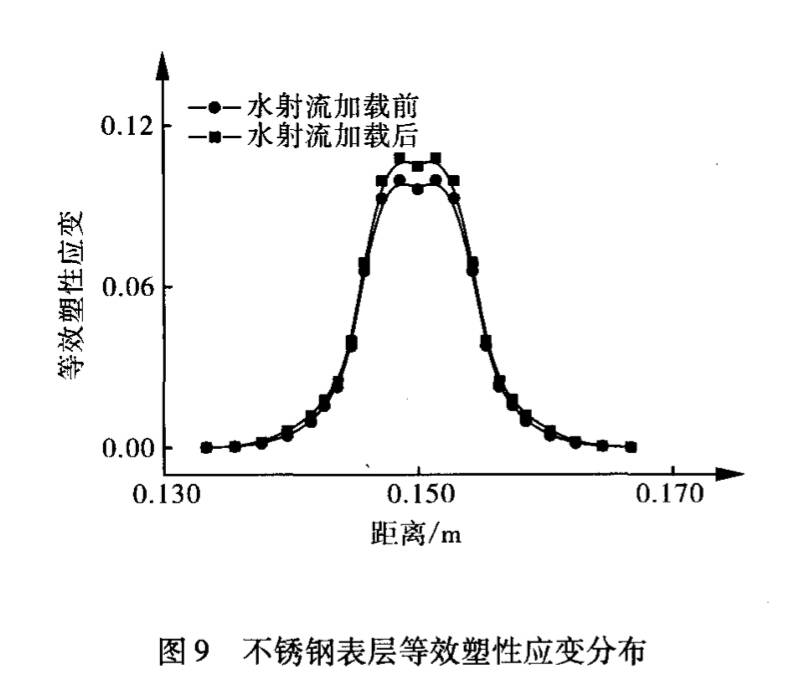

圖9示出了焊縫表面在高壓水射流處理前后 的等效塑性應(yīng)變分布。可以看出,經(jīng)高壓水射流 處理后的焊縫區(qū)表面等效塑性應(yīng)變?cè)龃蟆8邏核淞魈幚碜饔迷趦?nèi)部存在殘余拉應(yīng)力的不銹鋼復(fù) 合板表面上 ,其攜帶 的巨大沖擊壓應(yīng)力在材料表 層產(chǎn)生足夠的塑性變形 ,由此殘余應(yīng)力得到松弛。

水射流高速撞擊材料表面,材料表面吸收這種能量后 ,在微觀上必然伴隨位錯(cuò)結(jié)構(gòu)的改變 ,位 錯(cuò)在切應(yīng)力的作用下運(yùn)動(dòng),使 晶體 內(nèi)的位錯(cuò)發(fā)生 滑移 ,產(chǎn)生強(qiáng)烈的塑性變形 ,晶體內(nèi)的位錯(cuò)發(fā)生反 復(fù)的滑移和攀移 ,導(dǎo)致金屬晶格發(fā)生畸變和嚴(yán)重 的塑性變形。金屬晶體通過位錯(cuò)運(yùn)動(dòng)產(chǎn)生的微觀 塑性變形又會(huì)使峰值殘余應(yīng)力得 以釋放 ,從宏觀 的表現(xiàn)形式上來看 ,殘余應(yīng)力就會(huì)得到重新分布 , 故應(yīng)力水平大大降低且均勻化 ,即構(gòu)件 的殘余應(yīng) 力得到釋放。

3 結(jié)語

通 過 有 限 元 軟 件 ABAQUS,建 立 了 不 銹 鋼 復(fù) 合板三維有限元模型 ,編寫了雙橢球熱源及高壓 水射流移動(dòng)載荷子程序 ,得到了經(jīng)高壓水射流處 理前后不銹鋼復(fù)合板表面橫 向和縱 向的殘余應(yīng)力 分布規(guī)律。計(jì)算結(jié)果表明,經(jīng)高壓水射流處理后 ,焊縫及熱影響區(qū)表面的殘余應(yīng)力得到明顯降低, 在焊縫區(qū)已經(jīng)產(chǎn)生了壓縮應(yīng)力 ,證 明高壓水射流 是降低焊接殘余應(yīng)力的有效方法 。

我們從事高壓水射流噴丸強(qiáng)化設(shè)備等研制與制造,可以根據(jù)客戶具體要求配置方案,為客戶提供高性價(jià)比的高壓水射流噴丸強(qiáng)化機(jī)。

噴拋丸設(shè)備、噴丸強(qiáng)化技術(shù)服務(wù),182 0189 8806 文章鏈接:http://www.wwwbaihe0.com/1475/

微信聯(lián)系咨詢

微信聯(lián)系咨詢