江蘇板簧拋丸清理機和板簧應力拋丸強化生產線的設計生產銷售廠家,關于汽車板簧拋丸強化生產線研發的說明,分析拋丸表面強化工藝、應力拋丸的原理和應用,為客戶提供最佳的板簧拋丸生產線技術。

板簧是汽車上的重要部件,其壽命和可靠性直 接影響汽車性能。 目前板簧生產工藝中已普遍采用 拋丸強化工藝。板簧拋丸強化工藝是利用高速運動 的彈丸流對板簧表面強力沖擊而使表面產生循環塑 性應變層 ,由此導致金屬表層的顯微組織發生有利 的變化并 使表層 引入殘 余壓應 力場 。表 層 的顯微組 織和殘余壓應力場是提高板簧的抗疲勞斷裂和應力 腐蝕斷裂抗力的兩個強化因素,可以提高彈簧的可 靠性和耐久性 。拋丸后的板簧壽命可以提高數倍 。

汽車板簧的拋丸強化工藝一般有兩種方式 :一是自由拋丸,即板簧在受拋丸的過程中,處于自由狀態;二是應力拋丸,即將板簧在拋丸前預先加壓,并保持在加壓狀態下拋丸,拋丸后再將板簧從加壓狀態釋放,使得板簧受拋面得到更大的表面壓應力。對于拋丸強化程度要求不高的板簧,通常采用 自由拋丸。而近年來 ,隨著對汽車質量要求的提高,許多車型(如高級大客車的少片簧 、重載車的變截面簧等 )

對板簧拋丸的表面后壓應力提出了更高的要求,自由拋丸已不能滿足要求,應力拋丸是一種較為理想?的方式。

由于汽車板簧生產效率要求較高,所以對應力 拋丸強化工序要求連續生產,因此對應力拋丸強化 設備的自動化和可靠性要求比較高。之前國內此類生產線依靠進 口,國內拋丸設備生產企業僅可以研 制拋丸機部分,不能組成自動生產線。基于此,研發 了應力拋丸強化生產線,此項研發填補了國內空白。

1 生產線技術要求

1.1 設 計 要 求

拋 丸 弧 高 值 : >I 0 .3 5 C ;

生 產 線 生 產 率 :180件 /h。

1.2 工藝和電氣控制要求

1.2.1 工 藝 要 求

人工或機械將需拋丸強化的工件(板簧 )放到位 于返回輥道上料工位的工裝上,工裝與工件通過加 壓機上的加壓油缸將工件壓成彎曲狀,撥叉架構將 工件固定于工裝上。上料橫移輥道將工件送到上料輥道上,然后進入拋丸機對板簧進行拋丸強化。

拋丸強化后的工件與工裝一起由卸料橫移輥道輸送到卸料加壓機中,在該加壓機中將工件與工裝分離,人工取出強化完的工件,而空工裝則由返回輥道送到上料壓機,準備下一個工作循環。

1.2.2控制要求

采用PLC及人機界面組成工業計算機系統。分自動與手動兩種控制方式,以自動為主,應力拋丸強化時應為自動。應可模擬顯示生產線工作過程,準確及時顯示并記錄生產線各個部位發生的故障,便于運行監控和檢修。板簧下壓深度調整由位移傳感器控制,控制精度應達到0.5%。為保證工作流暢,應在上料和卸料壓力機部位加上手動控制部分,目的是上料和卸料壓力機在工作時,如發生小故障可用手動來加以解決,解決后返回自動狀態,不至于影響全線的工作狀態。

2 生產線的開發

2.1 技術關鍵及解決方案

為解決重復定位精度,加壓機油缸安裝有位移 傳感器,加壓過程中,位于板簧兩端耳部的兩油缸活 塞伸縮行程 自動精確控制 ,確保重復定位精度達到?0.01m m 。專用板簧夾具結構設計成可伸縮式,確保滿足 自動夾緊、松開的要求 ,并可滿足不同規格板簧的夾緊要求 (如 圖 1)。

程序軟件開發采用組態王等軟件二次開發 ,保證計算機 自動控制整機運行過程達到適用 、可靠 、穩?定 、迅 捷 的 要 求 。

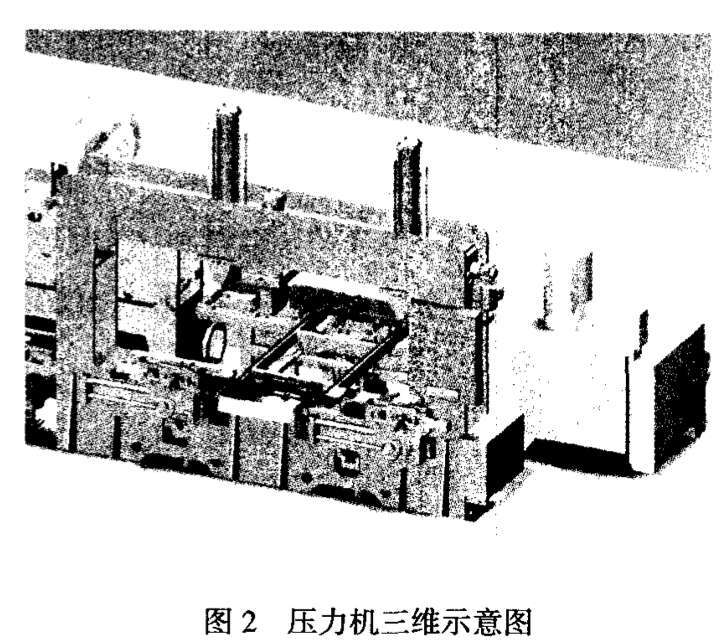

因生產線結構復雜 、運行要求可靠性高 ,所 以設計過程圖中采用了三維設計軟件進行機構和結構設計,在設計階段進行模擬裝配驗證,有效地減少了結構干涉和尺寸設計錯誤 。圖 2為用三維設計 軟件設計的壓力機三維裝配圖。

2.2 生產線結構和運行

2 .2 .1 主 要 組 成

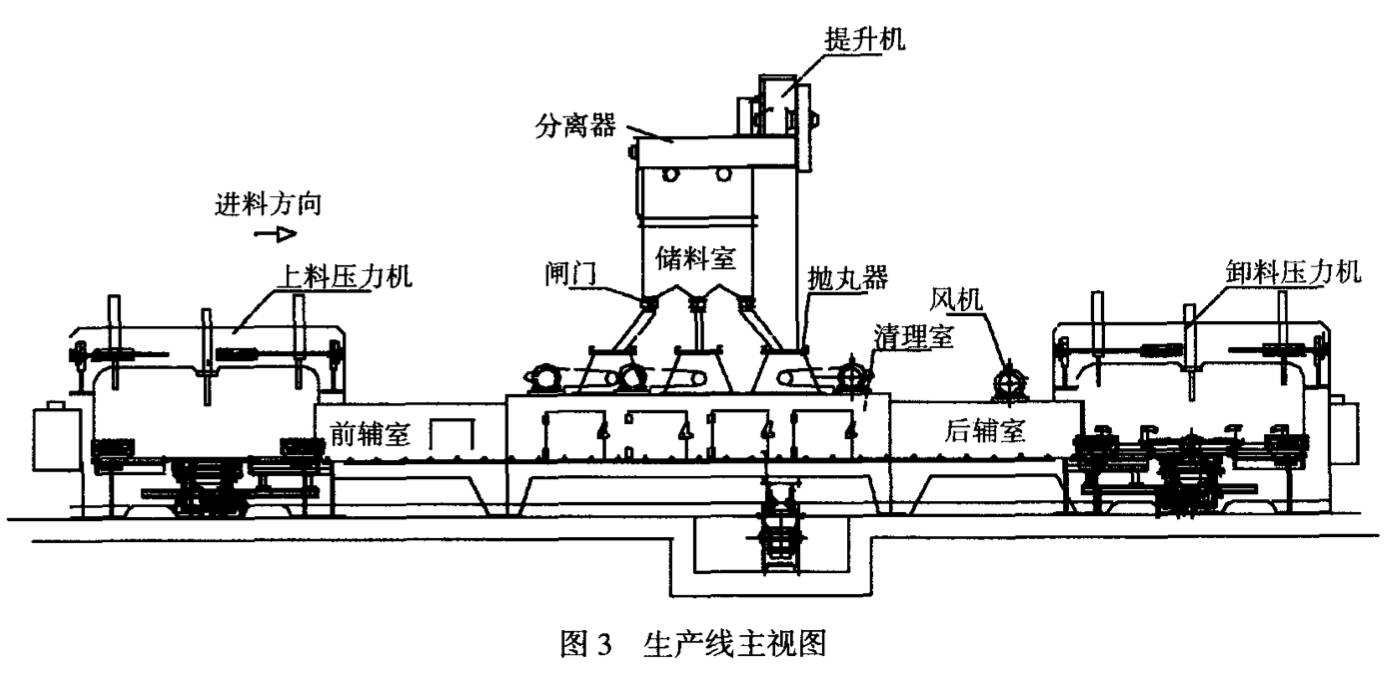

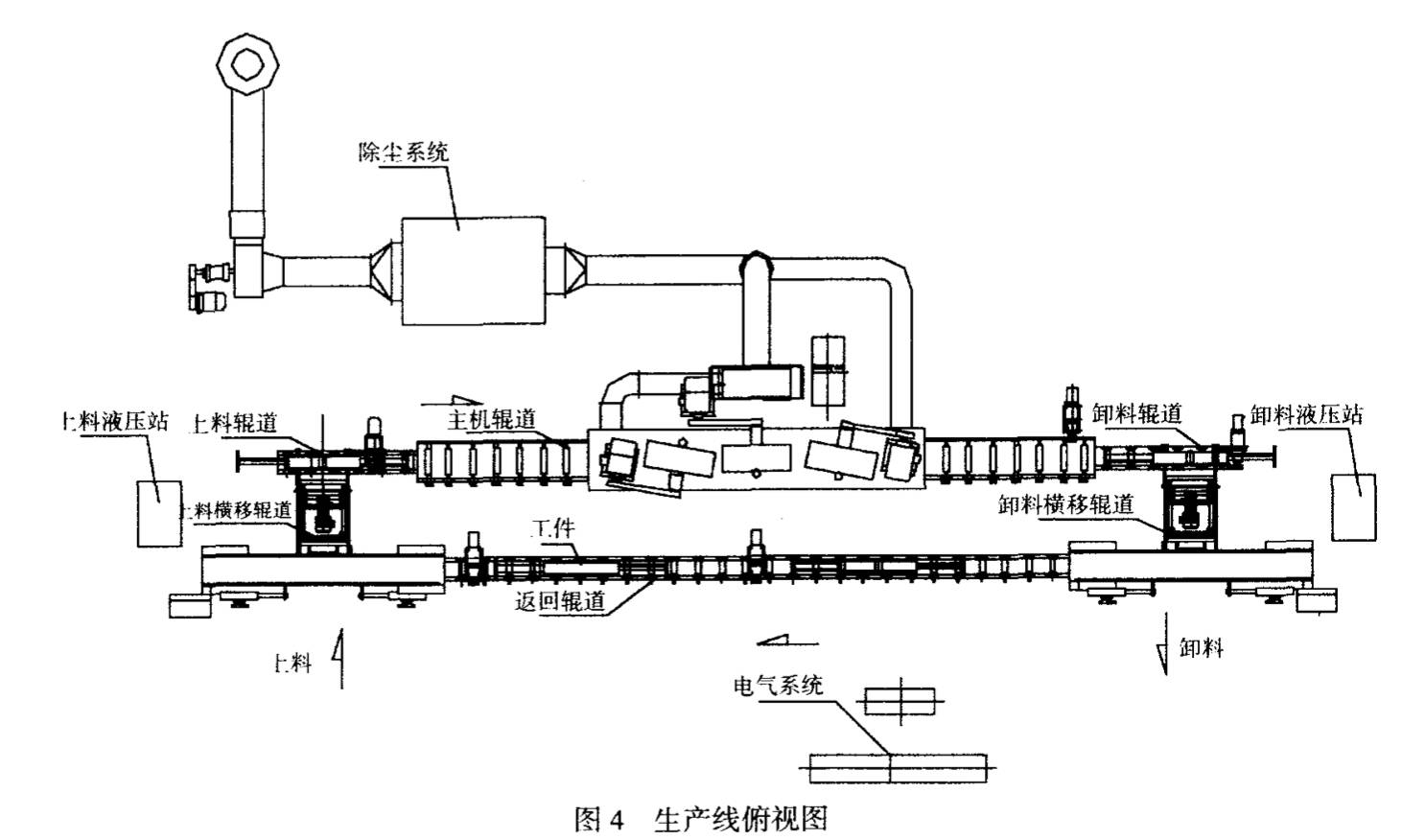

應力拋丸強化生產線主要由拋丸室、前后輔室、主 機 輥 道 、上 料 輥 道 、卸 料 輥 道 、返 回 輥 道 、上 料 壓 機、卸料壓機、上卸料輥道、上卸料橫移輥道、拋丸 器 、彈丸循環系統 、液壓系統 、氣動系統 、除塵系統 、 電氣控制系統等幾部分組成(見圖 3及圖 4)。

2.2.2 生產線運行概述

2.2.2.1 主機(拋丸強化 )部分 主機部分控

制 著 分 離 器 、提 升 機 、左 右 螺 旋 輸 送?器 、拋 丸 器 、閘 門 、?上 料 輥 道 、卸 料 輥?道 、 主 機 輥 道 、返回 輥 道 等 部 分 。操 作 臺 安 裝 有 MP1 人 機 界 面 ,將 工 況 選 擇旋鈕旋 至手 動 位 置 ,設 備 處 于 手 動位置 。此時主 機 為 調 整 狀 態 ,控制部分由人機界面擔當,可以減少按鈕數量。

打開人機界面翻至控制界面,按動相應按鈕 ,啟 動主機相應部位。顯示主機相應部位的運行狀況。

人機界面在控制系統 中主要有三個方面功能 : 1人機界面在主機手動工作時可以進行主機各個系 統的手動操作 ,如提升機 、分離器、螺旋輸送器 、拋丸 器 、閘門、主機輥道 、上卸料輥道 、返 回輥道 ;2人機 界面可以直觀地反映設備的各個部位所發生的故 障,并顯示故障的部位名稱,可以在不同的界面用走 馬燈字幕顯示;3人機界面可以在生產線流程圖中顯示工件到達的具體位置,以便更好地反映設備的運行狀況。

當 設 備 手 動 控 制 部 分 全 部 啟 動 后 , 將 工 況 選 擇旋鈕旋至自動位置,按動自動按鈕,主機可順序啟動 。

2.2.2.2 上料壓力機部分

上料壓力機系統安裝有按鈕控制盒 ,分手動和 自動兩種工作狀態。上料壓力機所要控制的動作 比 較多 ,包括壓力機上的安全 門升降 、主軸升降、兩側 軸升降、壓力機內輥道升降和運行 、上料輥道升降和運行、工件裝卸。尤其是工件裝卸比較復雜,工件動 作沿 四方形路線做 前進一橫移一后退一后退 (起 點 )。由于很多信 號 是 起 點 終 點 重 復 使 用 ,信 號 干 擾 問題 十分突 出。在程 序設計 時進行 了特殊處理 ,克 服信號干擾,?手動只是在調整及設備故障時應急使用,不能作為正常工作時使用。如果使用手動功能會嚴重影 響工件清理效率。

壓力機兩側軸運行距離由位移傳感器調整。調 整時將設置按到所需調整的傳感器上,旋動調整旋 鈕,將左右軸調至所需位置,鎖定旋鈕 即可。調整精?度 可 達 到 0 .5 % 。

2.2.2.3 生產線全自動運行

?自動操作時關鍵是六個T位信號的準確返回,尤以上料壓力機工位、卸料輥道工位、卸料壓力機工?位最為重要。 上料壓力機工位到位后上料壓力機可以工作 ,并使卸料壓力機內輥道不能升起 ,卸完料的 工裝不能送 。卸料輥道工位到位后卸料安全門降?下 ,卸 料 輥 道 停 止工作 ,卸 料 橫 移 升 起 ,將 工 件 送 至?卸料壓力機T_位。卸料壓力機工位到位后卸料壓力?機工作將一廠件卸下。工件離開卸料壓力機工位到達 卸料工位 ,卸料輥道恢 復工作 。如果卸 料輥道工 位不 能復位,此時主機輥道運行將自動停止,以免工件撞?車。待卸料輥 道工位 復位后 主機輥道 自動運行 。

2.2.2.4 自由拋丸設置

為充分發揮設備的使用性能 ,該生產線增加 了 自 由 拋 丸工況 ,工件 不 需 要 上 卸 料 壓 力 機 的 工 作 ,只需要 件通過拋 丸機后 直接完 成工件 強化過 程

2.2.2.5 系統運行安全設置

該系統上、卸料壓力機必須有工件在且安全門關 到位后才 能工作 。上料壓 力機有工件 時 ,卸料 壓力 機不能將工裝送出。卸料輥道工位有工件 ,卸料壓力 機也有工件時 ,卸料安全門不能下降 ,待卸料壓力機 工件送出至卸料工位 ,卸料壓力機 內輥道降到位后, 卸料輥道工位的工件才能送至卸料壓力機工位。卸 料輥道工位與卸料壓力機工位、卸料輥道工位與工 件出到位這兩組工位組合中有任意一組同時有工件 則主機輥道運行停止。

2.2.3 電氣控制系統

設備主回路采用 3~380V、50Hz供電,控制回路采 用 由 控 制 變 壓 器 輸 出 的 單 相 220V 供 電 。工 件 清 理 過 程 由 PLC 與 MP1組 成 的 計 算 機 系 統 控 制 。 PLC 采 用 了 日本 歐 姆 龍 公 司 的 CQM ]H一51,MP1人 機 界 面 采用 了臺灣維倫公司的產品。常規低壓電氣器件采 用了TCL公司生產的系列產品。

控制系統分為上料系統 、卸料系統 、主機系統三?大部分。三部分均可手動與自動控制,并自成系統, 互不干涉。這主要是考慮到各個部分 自動失靈時系 統仍能工作。上料系統與卸料系統各有單獨控制箱, 主機 由操作 臺控制電氣系統主要 由上料壓力機控制 、卸料壓力機 控 制 、主 機 控 制 、液 壓 系 統 控 制 、吹 丸 風 機 控 制 、除 塵 系統控制等部分組成。考慮到盡可能減少 PLC控制 點數,液壓、吹丸風機、除塵系統這三部分采用手動 控 制 ,但 是 它 們 啟 動 后 各 有 回 傳 信 號 進 入 P L C 。 上 料 壓力機 、卸料壓力機 、主機控制是應力拋丸清理機的主要部分 。

2.3 研制中出現的問題及解決措施

為提高生產率 ,在橫移輥道上各增加 了兩個工 裝,但是在橫移輥道上同時有三個工裝的情況下如 何保證位置成為一個難點。如果控制不當或工裝撞 在一起 ,或工裝不能準確進入下一個位置 ,就會使全 線無法正常工作。經過多次試驗后 ,確定由橫移下降信號隨機定位 ,橫移輥道上 的工裝 ,無須定位控制 , 因而解決了這一難題 。

在調試過程 中發現 ,壓力機兩側軸下壓到位 同 時停止后偶爾有爬行現象,這樣就會影響板簧反彎 位置。通過試驗,采取兩軸先后運行的方法解決了這?一?現象。

卸料橫移輥道上有三個工裝,它的下降信號由 卸料壓力機上的接近開關控制。在運行過程中,有時 工裝會發生偏移 ,三個工裝就會撞在一起 ,無法正常 工作。后來在卸料橫移輥道上加裝工裝導向裝置,確 保工裝準確到位 。

3 結束語

應力拋丸生產線的研制成功 ,為汽車板簧行業提供了一種先進可靠的工藝裝備,也解決了應力拋 丸的一些關鍵技術問題。由于設置 了自由拋丸程序 , 不僅適合于應力拋丸工藝,也適合于自由拋丸工藝。

該生產線通過用戶使用驗證,工藝效果明顯,運行可 靠,值得推廣。

我司專業生產板簧拋丸強化線,有案列展示,技術可靠,經驗豐富,歡迎了解。

噴拋丸設備、噴丸強化技術服務,182 0189 8806 文章鏈接:http://www.wwwbaihe0.com/1267/

微信聯系咨詢

微信聯系咨詢